切削加工用素材としてPPS樹脂(化学名:ポリフェニレンサルファイド)の板と丸棒、チューブを製造しています。

PPSは結晶性の熱可塑性樹脂で耐薬品性に非常に優れており、200℃以上の高温環境下でも高い機械強度を維持します。吸水性が低いことに加え、寸法安定性や電気的特性も優れています。一般産業では、PPS GF40(40%ガラス繊維配合)の強化グレードが多く使用されていますが、半導体製造に関する用途では、無添加PPSが多く使用されています。

エンズィンガーでは、標準グレードから特殊グレードまでさまざまな切削加工用素材をご用意しています。

PPSは厳しい公差を必要とする用途によく使われます。エンズィンガーはPPSの製造プロセスを最適化することで、これまで達成できなかったレベルまで内部応力を低減することに成功しました。

内部応力が低いと、PPS加工時に曲がることが少なくなり、反りも少なくなるため、高度な寸法安定性を必要とするPPSを用いた部品に最適です。さらに、この内部応力の特性により、速い速度と送りを可能にし、加工中のアニール処理を行う必要性も大幅に減少します。そのため、加工時間が短縮され、コストを削減することができます。

PPSの製造では、黒点や焼け、フローマーク、その他の不純物などを減らすことが大きな課題となっています。しかし、非常に均一な素材表面が要求される用途があり、例えば、半導体製造に関する用途では、微小な不純物でさえもプロセスの歩留まりに大きく影響を与えることがあります。 エンズィンガーのTECATRON naturalの板材・丸棒と半導体用チューブグレードは、製造環境と成形方法の調整によって、このような問題を最小限に抑えることを実現しています。

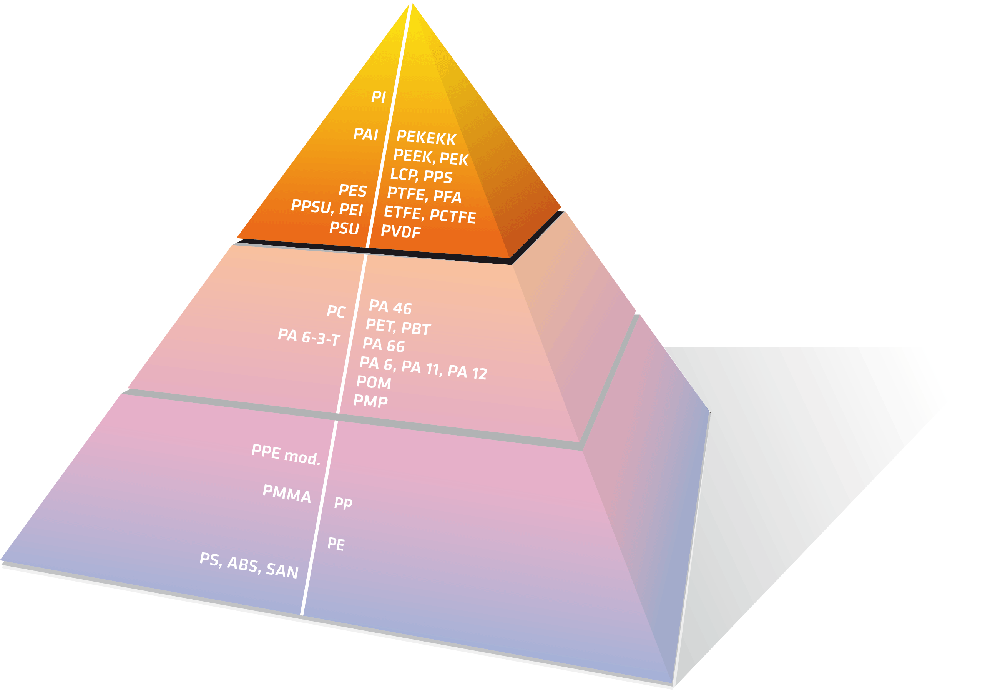

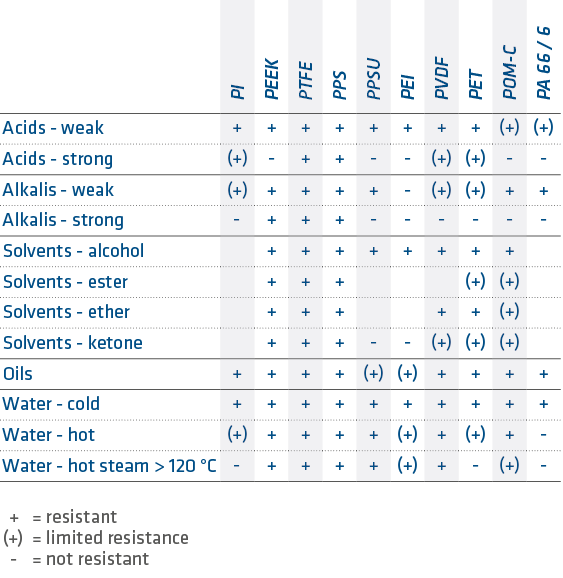

PPS樹脂は、スーパーエンジニアリングプラスチックのグループに属し、長期および短期の優れた耐熱性を兼ね備えています。また、幅広い薬品にも強い耐性があります。その他のPPS樹脂の特徴は以下の通りです。

PPS樹脂は、非常に高い耐熱性を持っており、使用条件にもよりますが、PPSは最高230℃までの長期使用が可能です。半導体製造装置や自動車、エンジンルーム、電子機器などに多く使用されています。

PPSは優れた機械特性を持ち、200℃以上の温度でも寸法安定性が高いことが特徴です。高い引張強度と高い靭性を持っており、引張強度は、ガラス繊維を加えることでさらに向上します。

高い寸法安定性を持つ素材は、高温や湿度、圧力やその他の負荷にさらされても、元の寸法を保っています。基本的な特性は材質によって決まりますが、成形方法や成形条件も寸法安定性に大きな影響を与えます。

PPS樹脂は、耐熱性が優れており、高寸法安定性を特徴とします。PPS樹脂と同等レベルの素材は、PEEKやPEI、強化グレードです。

プラスチックの加工においては、一般的に、材料のガラス転移点を超えて線膨張係数(CLTE)が急激に増加することを考慮しなければなりません。PPS のガラス転移点は約 97 °C です。

エンズィンガーでは無添加と添加剤配合の押出成形品のPPSを製造しており、下記から各グレードをご覧いただけます。

ポリフェニレンサルファイド(PPS)は、エンズィンガーでは「TECATRON」という商品名で製造しています。エンズィンガーのTECATRON製品は、以下の通りです。

同じスーパーエンプラのPEEKとPPSは、それぞれ利点と難点があります。難燃性、電気絶縁性、導電性などに関しては、ほぼ同じレベルの物性が見られます。

しかし、耐熱性と機械的特性については、明らかにPPSより PEEK の方が優れています。 PPS は PEEK に比べて圧縮強度が高いですが(5% PEEK = 102 MPa vs. PPS = 134 MPa)、靱性は PEEK の方が高いです。(破断伸度 PEEK = 15% vs. PPS = 6.5%) その結果、PPSに比べて、引張強度(PEEK=166Mpa vs. PPS=103Mpa)やノッチ付・シャルピー衝撃強度(PEEK=4kJ/m2 vs. PPS=2,6kJ/m2)が高くなっています。

さらに、PEEKと比較してPPSの方が脆いため、切削加工時のバリの発生が少なく、切りくずが短いという特徴があり、割れのリスクが高くなります。 非常に繊細な形状や微細な穴を加工する際、PPS の方が PEEK よりも良い加工結果が得られる場合があります。

PEEK と PPS は共に、吸水率と熱膨張率の点で非常に優れた寸法安定性を持ちます。PPS は吸水率がやや低く、PEEK は熱膨張率がやや低いです。PPS の CLTE は 100 ℃までは比較的低い(6*10-5/K )ですが、ガラス転移点以上の使用温度では CLTE が急上昇します。(100~150 ℃では最大 11*10-5/K)

PEEKはPPSに比べて靱性、強度、耐熱性が高いという利点に加えて、耐摩耗性に優れています。下記のデータは、さまざまな樹脂素材で加工されたCMPリテーニングリングの比較摩耗試験の結果です。

PEEKのPPSはコスト面で比較すると、PEEKの方が高価です。そのため、PPS樹脂の特性が、実際必要とされる物性を十分満たしている場合は、PEEKの代替品として、低コストのPPSが使用可能です。

また、PPS樹脂には、オーバースペックの観点に加えて、PEEK樹脂よりも耐薬品性に優れているという決定的な利点があります。

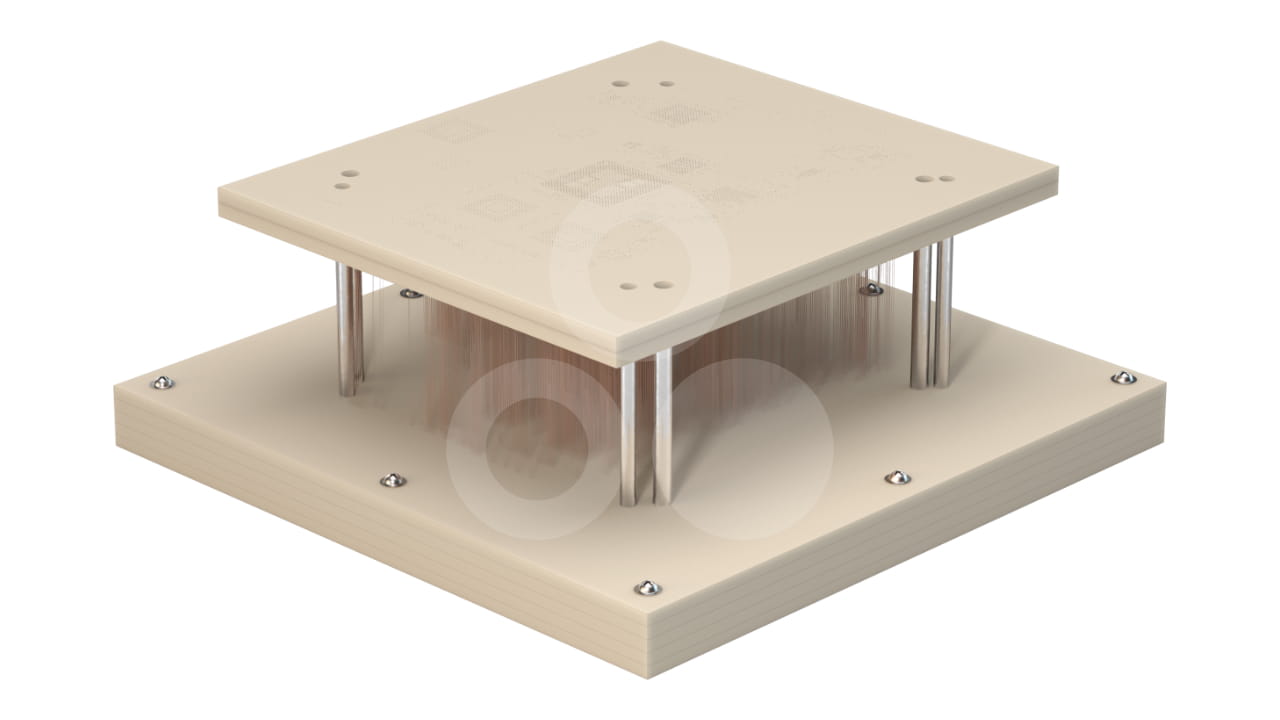

PCB検査治具部品の加工する際に、通常のPPSはフローマーク、黒点のような外観問題や素材内部応力による変形により、歩留まりが低下します。TECATRON naturalはそのような問題を最小限に抑えられます。

TECATRON GF40 black(ガラス繊維40%配合黒色PPS押出成形板材)から切削加工。

TECATRON GF40 black(ガラス繊維40%配合黒色PPS原料)から異形押出されたプロファイル。

TECACOMP PPS HTE black(ガラス繊維配合黒色PPSコンパウンド)から射出成型。

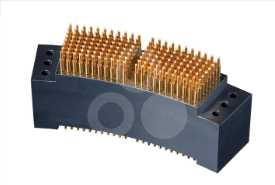

半導体製造:CMPリテーナーリング、クランプリング、半導体製造装置部品、ICテストソケット

電気・電子:コネクタ、接触レール、断熱材、接触圧リスク、LCD製造装置部品、PCB・FPC・ICパッケージ基板の検査治具

自動車:ボンネット内部、燃料・ブレーキシステム

医療::手術器具部品

一般工学:コンプレッサー、ポンプ部品、歯車、バルブ、滑り軸受、チェーンガイド、基板

科学:バルブ、タップ、ブッシング、ポンプ、ノズル、チューブ、ローラー