PCB検査治具

プリント回路基板(PCB)は、電気部品とコネクターを接続する基盤として機能し、殆ど全ての電子機器で使用されています。PCBは、製造及び組み立て工程において、製品が正しく機能することを確認するために検査を受ける必要があります。PCBはより複雑化・先進化してきているため、短絡、断線、あるいは、はんだ接合部の不具合をチェックし、さらには、性能値が許容誤差範囲に入っているかを確認するための検査技術も同様に複雑化・先進化してきています。

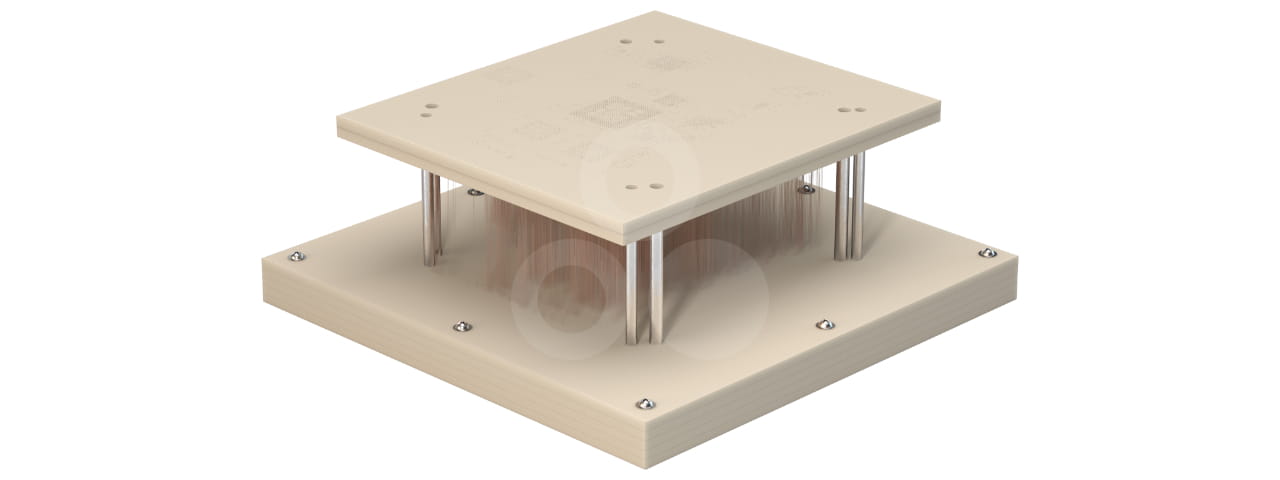

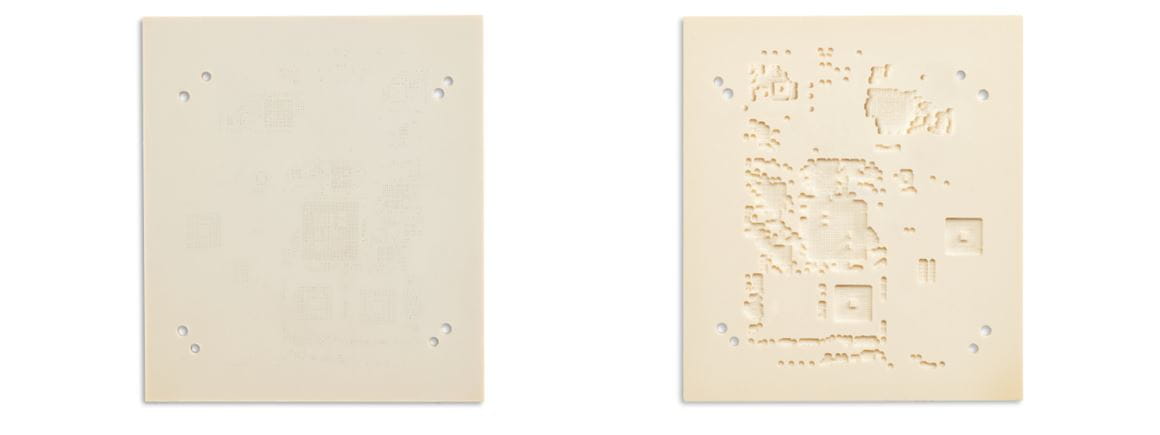

PCB検査装置による機能テストには、PCB検査治具の使用が含まれています。治具の先端にはPCBに押し当てられる針が配列されていて、最終的に使用される電気環境をシミュレートします。PCBの試験箇所は極小であるため、それと接するコンタクトプレート上のテストプローブポイントの配列は非常に高密度である必要があります。近年、より細かいピッチ、より小さいプローブ径に対する要求は一般的なものとなってきており、直径が20μmまで小さくなり且つプローブ穴数が3,000個/cm2まで要求されるケ-スもあります。通常、コンタクトプレートは複数の薄板が積み重ねられていますが、これは、微細穴加工するためには板はできるだけ薄い方が望ましいからです。しかしながら、曲げを避けるためには、厚く剛性のあるコンタクトプレートが好ましいことになります。そのため場合によっては、穴のある部分のみ薄くして、穴のない部分は剛性を維持するため厚く保たれます。

PPS樹脂 - 良い選択だが問題もあり

様々な半導体用途向け樹脂の中から、PPSは、高い要請を受けて本用途によく選択されます。ワイヤープローブを挿入する微細穴の加工には、バリ発生と欠けを最小限に抑えるために剛性と靭性をバランスよく保持する素材が必要であることによります。

また、素材には穴の配列が公差内に収まるようにするため、最小レベルの吸水性と熱膨張性を持つ寸法安定性が必要とされます。素材自体の影響に加えて、残留応力が加工中にソリを引き起こすので、寸法安定性は成形技術にも影響を受けます。更に、治具がPCBに押し付けられている間、ワイヤープローブがコンタクトプレートの内壁を摩耗させるため、高いレベルの耐摩耗性を持つ素材が好ましいとされます。

しかしながら、PPSの押出成形には多くの問題があるため、全てのPPS素材が均等に適しているわけではありません。このため、エンズインガーはPCB検査装置向け部品のトップメーカーと協力して、PPS樹脂で作られた素材であるTECATRON naturalを開発しました。これは、特にコンタクトプレートと治具本体部分に適した特性を持っています。

半導体向けプラスチックの中で完璧な一致

薄肉化の要求がこれまでになく強まり、且つ微細穴の必要性も高まっているため、変形やソリのような共通課題は素材に見られる残留応力によるものです。更に、フローマークや黒点のような外観問題により製造工程での歩留まりが低下していました。TECATRON naturalを選択すると、残留応力が最小限に抑えられるため歩留まりが向上し、大きな板を一度に薄肉化する場合でも平面度が保たれます。更に、TECATRON natural の押出成形工程は、PCB検査治具部品を生産する際の歩留まりにも影響を与える外観問題を減少させるために、最適な条件が設定されています。