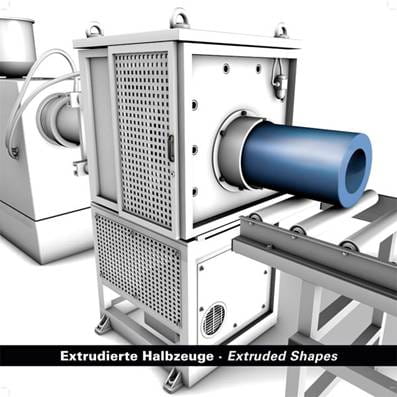

切削加工用に使用される、丸棒、板、チューブ形状素材の大半は、押出成形法により製造されています。

まず、ペレット状(粒状)もしくは粉末状のプラスチック原料を押出機に投入します。

そして、加熱、溶融させ、目的とする成形品の形状をしたダイの中に押出機で溶融させた樹脂を直接圧入します。

ゆっくりと冷却しながら、溶融樹脂の圧力で押出されて成形する方法です。

溶融した樹脂をダイの中に押しこむ過程で、溶融樹脂は流動します。

この流動に伴う残留応力に配向(特定の方向に向く)が伴うので、ソリなどの原因となります。

特に、結晶性樹脂にガラス繊維や炭素繊維を添加した場合は、バラつきが大きくなるため、反りやすくなります。

押出成形の条件により、ある程度緩和することは出来ますが、残念ながら完全に除去することは出来ません。

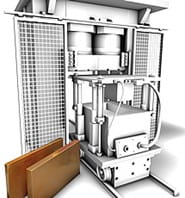

圧縮成形法の場合は、粉末状の原料を用います。

ガラス繊維や炭素繊維を添加する場合は、射出成形や押出成形で用いられるものよりも繊維長の短い「ミルドファイバー」が使用され、粉末状の樹脂と撹拌混合しておきます。

樹脂原料を金型内に投入し、圧縮・加熱により目的の形状に成形します。

このときに、樹脂に流れにバラツキが生じたり、繊維が配向するほどの内部圧力がかからないため、押出成形法とは異なり、圧縮成形品には方向性がないというのが、大きな特徴です。

方向性がないために、ソリが発生しにくくなります。

また、一つの成形品に必要な樹脂量が少なく済むため、少量多品種の生産が可能です。さらに、金型をカスタマイズすることにより、切削加工に適した中間素材の製造がしやすくなります。

• 切削用素形材の大量生産→押出成形

• 低コスト→押出成形 (原料の前処理が原則不要・連続生産)

• 高コスト→圧縮成形 (原料樹脂の粉末化が必要・成形サイクルが悪い)

• 寸法精度・低ソリ→圧縮成形

• カスタマイズの自由度→圧縮成形

となります。

エンズィンガーは、射出成形、押出成形、圧縮成形、切削加工とあらゆる方法で、グローバルにプラスチック製品を製造しています。

エンズィンガージャパンでは、主に押出成形の樹脂を販売しております。また、取り扱い種類は、PEEK、PEI、PA、PBT等、多岐にわたっています。

多様なプラスチック素材と最適な加工方法の選択のノウハウがあり、お客様からのお問合せにベストな選択肢をご提案し、お客様の事業の成功をサポートしています。

詳細の違いやご質問等は、下記お問い合わせフォームよりお問合せください。