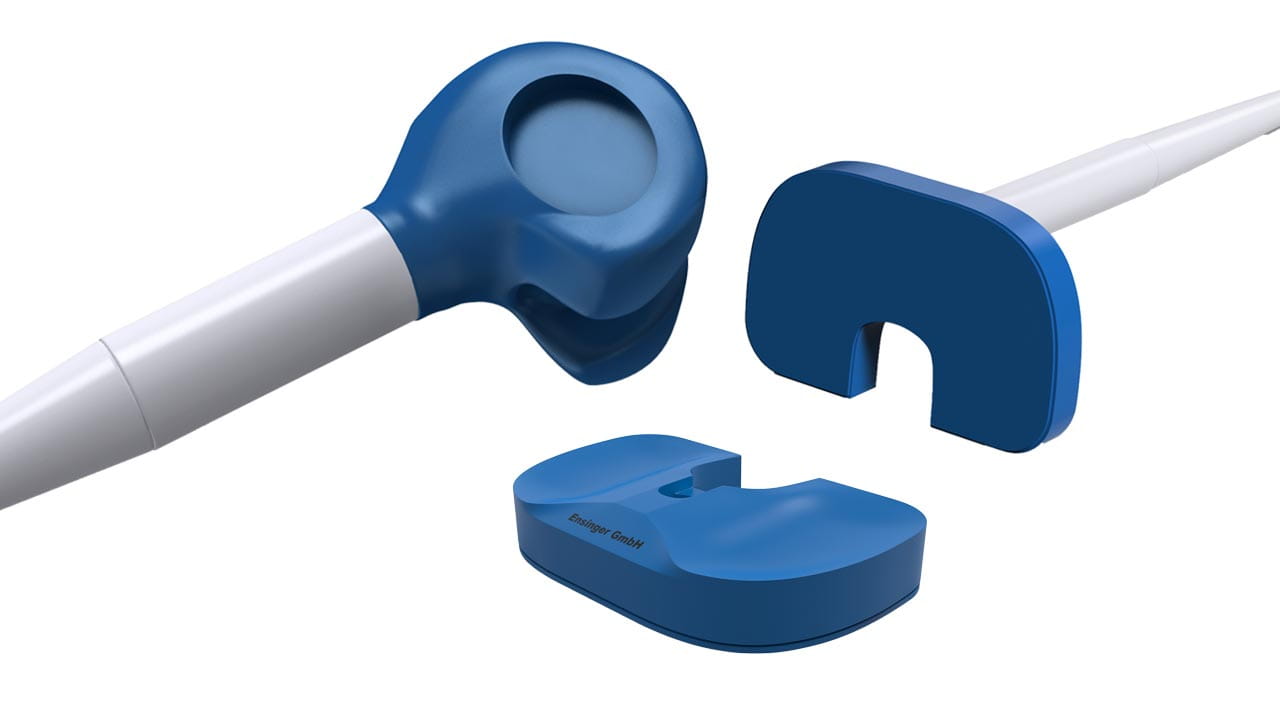

Testimplantate für Kniegelenksprothesen

Hersteller von Knieendoprothesen befinden sich in einem globalen Wettbewerb um Absatzmärkte und Kunden. Neben dem eigentlichen Implantat der Knieendoprothese gewinnen Werkzeuge und Instrumente, die während der Operation das Handling erleichtern, die Sicherheit für den Patienten erhöhen oder gar die Folgekosten der Wiederaufbereitung reduzieren können, zunehmend an Bedeutung. Testimplantate sind solche Instrumente die mitunter den Unterschied und die Differenzierung zum Wettbewerb ausmachen können.

Für das Implantat des Kniegelenkes, ein Inlay aus Polyehtylen, sind bereits seit Jahren Probeimplantate aus thermoplastischen Kunststoffen wie TECASON P MT erfolgreich im Einsatz. Alle weiteren Probeimplantate wie Femurkomponenten, Tibiakompononten oder ggf. die Schäfte bestehen bisher allerdings meistens aus Metallen.

- Der Einsatz von Metallen birgt jedoch erhöhte Risiken im Bereich der Biokompatibilität. Für Metalle wird diese nur an der Oberflächenlegierung getestet und bestätigt. Im Falle einer Beschädigung ist die Biokompatibilität dann u. U. nicht mehr gegeben.

- Das hohe Eigengewicht der bisher eingesetzten Metallkomponenten führt zu hohem Aufwand bei der Sterilisation: Je nach Instrumentenset müssen viele Trays wiederaufbereitet werden, da das zulässige Gesamtgewicht schnell erreicht ist. Dieser Aufwand ist in der Vor- und Nachbereitung einer OP (Transport, Reinigung und Sterilisation) mit hohen Kosten verbunden.

- Die Durchlässigkeit für Röntgenstrahlen wäre insbesondere für eine Überprüfung der Passgenauigkeit erforderlich. Diese lässt sich mit Metallen jedoch nicht realisieren.

Die Zukunft der Testimplantate

In Zusammenarbeit mit unseren Kunden konnten die Metalle in Testimplantaten auch für die Femurkomponenten und Tibiakompononenten sowie auch die Schäfte weitestgehend durch thermoplastische Kunststoffe wie TECASON P MT oder TECAPEEK MT ersetzt werden.

Die bedeutendste Anforderung ist die der durchgängigen Biokompatibilität. Daher sind alle unsere MT-Kunststoff-Halbzeuge nach ISO 10993 getestet. Selbst wenn die Oberfläche der Kunststoff-Probeimplantate beschädigt wird, bleibt die Biokompatibilität erhalten.

Die Palette der MT-Kunststoffe von Ensinger wird erweitert um XRO Typen (x-ray opake Kunststoffe). Durch den Einsatz von TECAPEEK MT XRO und TECASON P MT XRO kann gezielt gesteuert werden, welche Teile im Röntgenbild sichtbar sein sollen. Das Kontrollröntgen zur Einschätzung der Passgenauigkeit wird dadurch erleichtert.

Deutlich mehr Flexibilität in der Gestaltung der Testimplantate bietet die breite Farbpalette innerhalb des MT Portfolios. Kennzeichnung der Größen der Testimplantate durch verschiedene Farben vereinfacht das Handling während der OP und damit das Messen der Passgenauigkeit des Implantats am Patienten.

MT-Kunststoffe können nicht nur eingefärbt, sondern auch laserbeschriftet werden. Beides erleichtert das Branding der Testimplantate.

Vorteile

Stärkung der Marke und Produkt-Branding

Kostengünstige Verarbeitung und reduzierte Nacharbeit

Lange klinische Nutzung

MT-Kunststoffe sind sehr beständig gegen verschiedene Sterilisationsverfahren wie zum Beispiel dem Heißdampfsterilisieren und weisen zudem eine hohe Chemikalienbeständigkeit auf. Testimplantate, die nur aus Kunststoffen bestehen, haben daher eine lange Nutzungszeit im klinischen Gebrauch.

Mehr Testimplantate pro Tray durch geringes Gewicht

Erhebliche wirtschaftliche Vorteile bringt das

geringe spezifische Gewicht der MT-Kunststoffe. Sie sind um bis zu 80 Prozent leichter

als Stahl und bis zu 50 Prozent leichter als Titan oder Aluminium. Da mehr

Testimplantate pro Tray transportiert werden können, sind weniger Trays im Umlauf. Das reduziert die Herstellkosten bei den

Knieendoprothesenherstellern wie auch die späteren Durchlaufzeiten in den

Krankenhäusern und Kliniken und ist damit ein starkes Verkaufsargument.

Sicherheit bei der Produktzulassung

Produktzulassungsverfahren im hoch sensiblen Bereich der Medizintechnik sind oftmals sehr komplex und aufwändig. Bereits bei der Produktentwicklung unterstützt die Biokompatibilitätsprüfung am Halbzeug den Anwender bei der Risikoanalyse und bietet Sicherheit. Außerdem ist es unser Ziel, mit unseren Kunden und Lieferanten langfristige Partnerschaften aufzubauen und zu erhalten. Damit wird Beständigkeit in Rezeptur und in der Anwendung erzielt. Sollten Änderungen dennoch unvermeidbar sein, handeln wir selbstverständlich zeitnah nach einem zuverlässigen Change Notification Commitment.

Material für Kniegelenksprothesen

TECAPEEK MT

TECASON P MT

XRO MT materials