Prótesis para reconstrucción de rodilla

Los fabricantes de productos para reconstrucción de rodilla están ahora en un mercado global de ventas y clientes. Aparte de las prótesis propiamente dichas, también tienen cada vez más importancia las herramientas e instrumentos que facilitan su manejo durante la operación, mejoran la seguridad para los pacientes e incluso pueden reducir los gastos de seguimiento para su reprocesamiento. Estos instrumentos incluyen prótesis de prueba que a veces sirven para diferenciar los productos de los de la competencia.

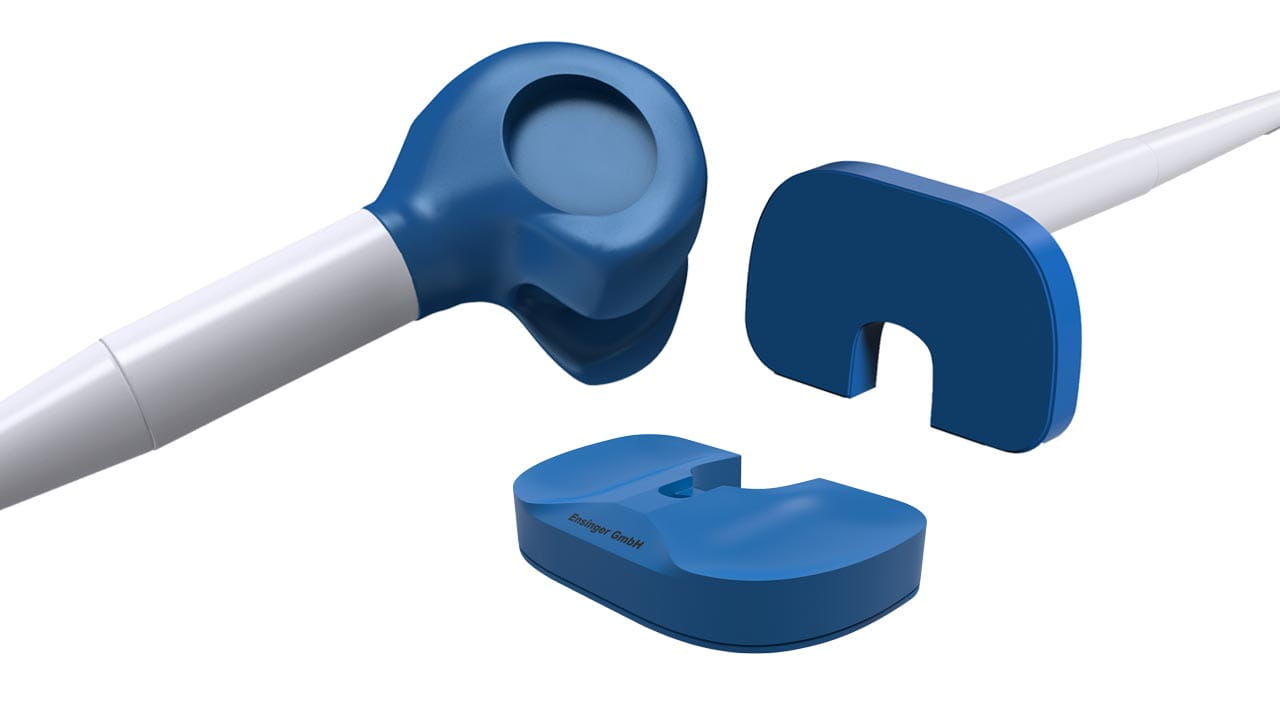

La prótesis de articulación de rodilla es un inserto de polietileno. Desde hace años vienen utilizándose con éxito para las prótesis de rodilla prótesis de prueba hechas con materiales termoplásticos, como TECASON P MT (denominado UHMWPE). Sin embargo, todas las demás prótesis de prueba, incluidos los componentes de fémur y tibia, y en ocasiones también la diáfisis, se han venido haciendo normalmente de metal.

- Pero los metales aumentan el riesgo de bioincompatibilidad. En los metales, solo se prueba y confirma la biocompatibilidad para la aleación de la superficie. Si esta sufre daños, no está garantizada la biocompatibilidad.

- Los componentes metálicos utilizados hasta ahora tienen un elevado peso propio, lo que puede aumentar los gastos operativos durante la esterilización: dependiendo del instrumental utilizado, es posible que haya que reprocesar muchas bandejas, ya que las pesadas piezas de metal superan rápidamente el peso total aceptable.

- La transmisión de rayos X sería particularmente importante para comprobar si ajusta bien. Pero esto es imposible con los metales.

El futuro de las prótesis de rodilla

El requisito más importante es que la biocompatibilidad sea constante. Por eso sometemos a todos nuestros plásticos semielaborados MT a ensayos de acuerdo con la norma ISO 10993. La biocompatibilidad se mantiene incluso si la superficie de la prótesis de prueba de plástico resulta dañada.

La gama de plásticos MT de Ensinger se completa con los tipos XRO (plásticos opacos a los rayos X). Utilizando TECAPEEK MT XRO y TECASON P MT XRO es posible controlar específicamente qué partes son visibles en la radiografía. Esto permite controlar con rayos X la precisión del ajuste.

La gama MT ofrece una amplia paleta de colores, lo que permite más flexibilidad en el diseño de las prótesis de prueba. Los tamaños de las prótesis de prueba siguen un código de colores. Esto hace más fácil su manipulación durante la operación y también medir si se adapta bien al paciente.

Los plásticos MT no solo pueden teñirse, sino también etiquetarse con láser. Ambas cosas facilitan la identificación de la marca de las prótesis de prueba.

Las propiedades especiales de nuestros plásticos de altas prestaciones permiten soluciones creativas, incluso en la fase de diseño. Por ejemplo, TECASON P MT ofrece un equilibrio ideal entre resistencia y rigidez. Esto permite conseguir elementos de difícil construcción imposibles de realizar con metales.

Ventajas

Refuerzo de la marca de los productos

Procesamiento más barato y menos necesidad de repasado

Larga vida útil

Los plásticos MT son muy resistentes a diversos procedimientos de esterilización, como la esterilización con vapor supercalentado, y también a los productos químicos.

Esto da a las prótesis de prueba hechas íntegramente de plástico una vida útil muy larga en el uso clínico.

Más prótesis de prueba por bandeja gracias al poco peso

Seguridad en la homologación de productos

El procedimiento de homologación de productos en el delicado sector de los dispositivos médicos suele ser muy complejo y exigente.

Durante el desarrollo del producto, los ensayos de biocompatibilidad del producto semielaborado ayudan al usuario a evaluar el riesgo y mejorar la seguridad.

Nuestro objetivo también es construir y mantener una relación a largo plazo con nuestros clientes y

proveedores. Esto garantiza la constancia en la formulación y el uso.

Si, a pesar de todo, fuera inevitable hacer algún cambio, actuaremos sin demora de conformidad con un compromiso de notificación de cambios fiable.

Materiales para prótesis de prueba para rodilla

TECAPEEK MT

TECASON P MT

Materiales XRO MT