Implantes para reconstrução de joelho

Os fabricantes de produtos para reconstrução de joelho estão agora em um mercado global de vendas e clientes. Além dos próprios implantes, ferramentas e instrumentos - que facilitam o manuseio durante a operação, aumentam a segurança do paciente e podem até reduzir as despesas de acompanhamento para o reprocessamento - também são cada vez mais importantes. Esses instrumentos incluem implantes de teste/ ensaio, que às vezes servem para diferenciar os produtos dos concorrentes.

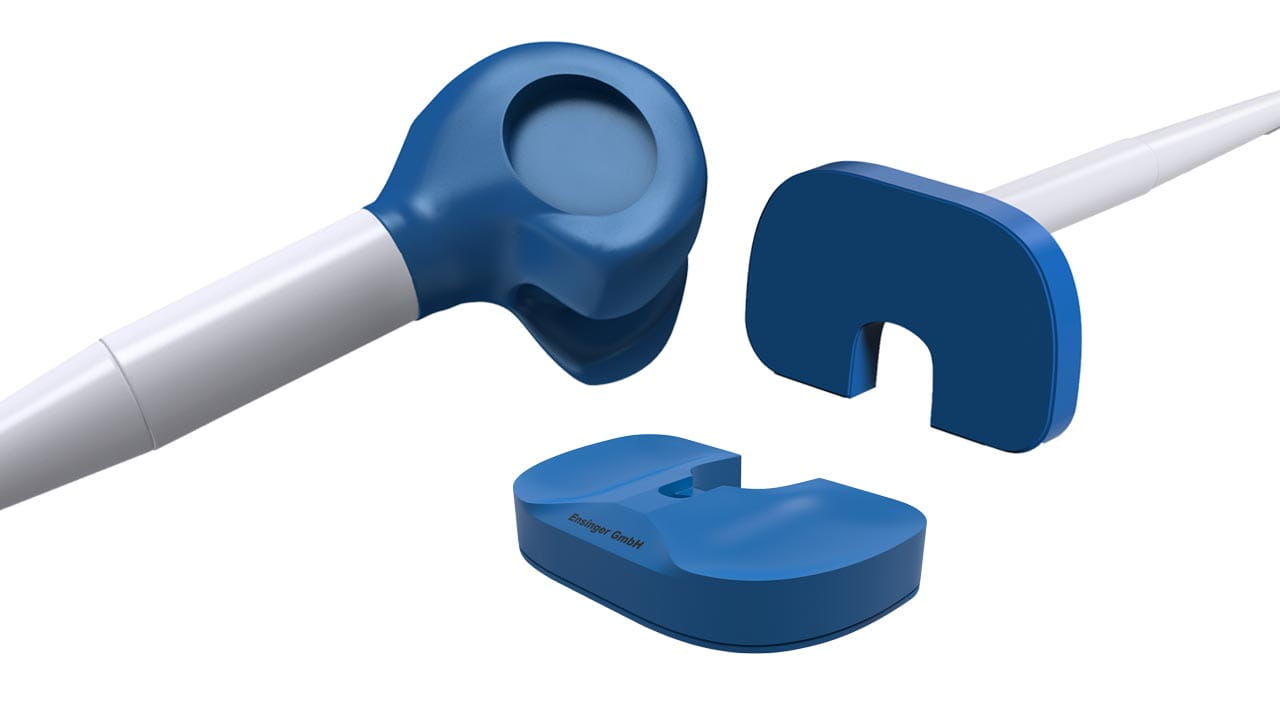

O implante da articulação do joelho é uma camada de polietileno. Implantes de ensaio feitos de materiais termoplásticos como TECASON P MT (o chamado UHMWPE inlay) tem sido usado em provas de implantes há anos com sucesso. Outras provas de implantes - incluindo componentes do fêmur, tíbia e possivelmente diáfises - normalmente são feitas de metal.

- Entretanto, com metais há um risco aumentado de bioincompatibilidade. Em metais, a biocompatibilidade só é testada e confirmada para a liga de superfície. Em caso de dano, a biocompatibilidade pode, portanto, ser perdida.

- Os componentes metálicos utilizados até agora têm um alto peso morto, o que pode aumentar as despesas operacionais durante a esterilização: dependendo do conjunto do instrumento, pode ser necessário reprocessar muitas bandejas, já que o peso total aceitável é logo ultrapassado com as peças de metais pesados.

- A transmissão de raios-x seria particularmente importante para testagem da qualidade do ajuste. Porém, isso é impossível com metais.

O futuro das provas de implantes

O requisito mais importante é a biocompatibilidade consistente. Todos os nossos produtos plásticos semiacabados MT são portanto testados conforme a ISO 10993. A biocompatibilidade é mantida, mesmo que a superfície dos implantes de teste plásticos seja danificada.

A gama de plásticos MT Ensinger estende-se a tipos XRO (plásticos opacos em raio-x). Usando-se o TECAPEEK MT XRO e o TECASON P MT XRO, é possível controlar especificamente quais partes são visíveis no raio-x. Isso permite que o raio-x controle seja usado para estimar a precisão do ajuste.

Há um extensiva paleta de cores na gama MT, o que aumenta significativamente a flexibilidade de design de tais implantes. Os tamanhos dos implantes de teste são codificados por cores em diferentes tonalidades. Isso simplifica o manuseio durante a operação, assim como a medição do ajuste do implante no paciente.

Os plásticos MT podem ser tingidos e também marcados a laser. Isso facilita a imagem de marca dos implantes de teste.

As propriedades especiais de nossos plásticos de alta performance permitem soluções criativas, mesmo durante o estágio de design. Por exemplo, com TECASON P MT, resistência e rigidez são equilibradas de forma ideal. Além disso, elementos construcionais exigentes, como conexões de dobradiças podem ser realizados, o que é impossível com metal.

Benefícios

Fortalecimento do nome comercial e da marca de produto

Processamento de baixo custo e retrabalho reduzido

Uso clínico longo

Os plásticos MT são altamente resistentes a uma variedade de procedimentos de esterilização, tais como esterilização por vapor superaquecido, e também são muito resistentes a químicos. Isso garante aos implantes de teste que são feitos unicamente de plástico um tempo de vida muito longo no uso clínico.

Mais implantes teste por bandeja devido ao baixo peso

Segurança em registro de produto

O procedimento de registro de produtos na área altamente sensível dos dispositivos médicos é, muitas vezes, muito complexo e exigente. Durante o desenvolvimento do produto, o teste de biocompatibilidade do produto semiacabado fornece suporte ao usuário na avaliação de risco e aprimora a segurança. Também buscamos construir e manter parcerias de longo prazo com nossos clientes e fornecedores. Isso assegura constância na formulação e uso. Caso as mudanças sejam inevitáveis, agiremos sem demora conforme um Compromisso de Notificação de Mudança confiável.

Materiais para provas de implante de joelho

TECAPEEK MT

TECASON P MT

Materiais XRO MT