Impianti prova per la chirurgia del ginocchio

I produttori di dispositivi per la ricostruzione del ginocchio possono ora operare in un mercato globale per le vendite e i clienti. Oltre agli impianti stessi, hanno un’importanza sempre crescente attrezzi e strumenti che facilitano le procedure durante l’intervento, aumentano la sicurezza del paziente e possono perfino ridurre le spese di monitoraggio per il ritrattamento. Questi strumenti includono gli impianti prova che a volte servono per distinguere i prodotti da quelli della concorrenza.

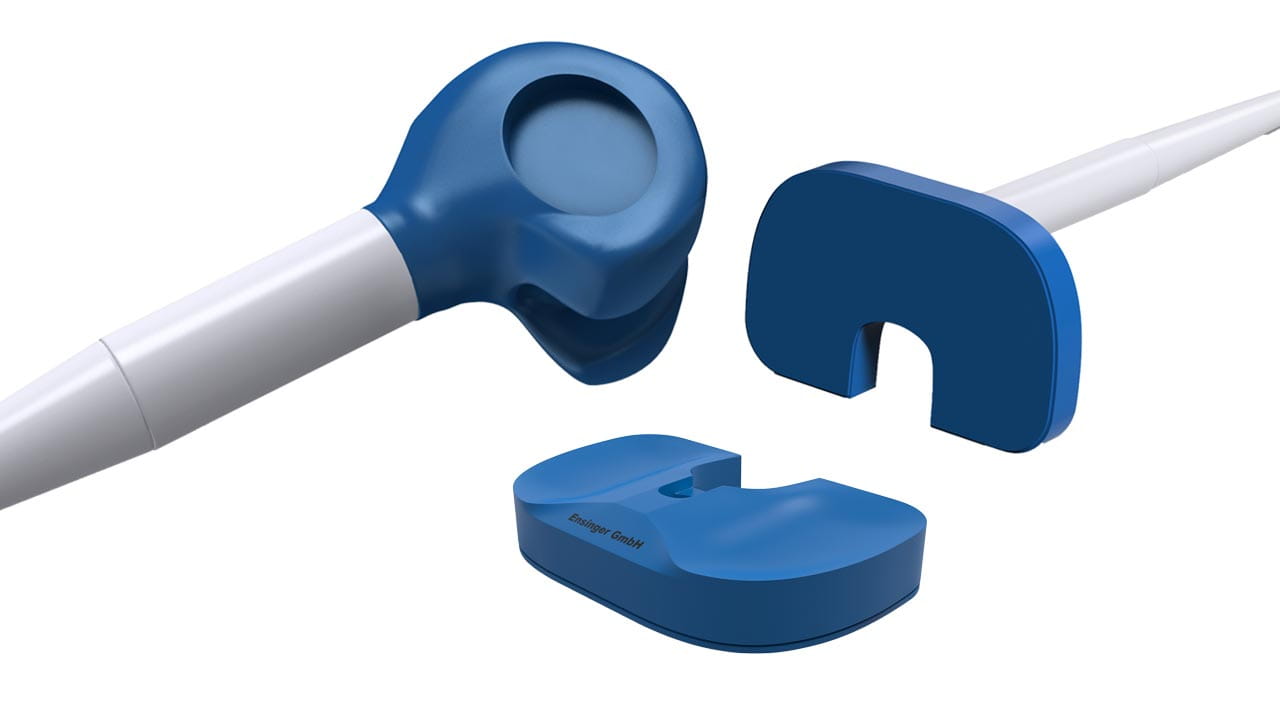

La protesi dell’articolazione del ginocchio è un inserto realizzato in polietilene. Gli impianti prova fatti in materiali termoplastici come il TECASON P MT (denominato anche inserto in UHMWPE) sono stati usati con successo negli impianti prova per anni. Al contrario, tutti gli altri impianti prova - inclusi i componenti per femore, per tibia ed eventualmente gli steli protesici - sono di solito in metallo.

- L'uso dei metalli tuttavia aumenta il rischio di bio-incompatibilità in quanto per i metalli la biocompatibilità viene testata solo per la lega superficiale. Ciò significa che in caso di danno, la biocompatibilità potrebbe andare persa.

- I componenti in metallo usati fino ad oggi hanno un elevato peso, che potrebbe aumentare le spese operative durante la sterilizzazione: in base al set di strumenti, molti vassoi devono essere sottoposti a nuovo trattamento poiché il limite del peso totale viene facilmente superato con i pesanti pezzi in metallo.

- La trasmittanza ai raggi X sarebbe molto importante per verificare l’idoneità complessiva, tuttavia, questo è impossibile con i metalli.

Il futuro degli impianti di prova

Per questi impianti il requisito più importante è la biocompatibilità omogenea, pertanto tutti i prodotti semilavorati in materiali plastici MT sono testati in base alla norma ISO 10993 che garantisce la biocompatibilità anche in caso di danni alla superficie degli impianti prova in materiale plastico.

La gamma di materiali plastici MT di Ensinger è ampliata dagli articoli XRO (materiali plastici radio-opachi). Utilizzando il TECAPEEK MT XRO e il TECASON P MT XRO è possibile controllare nello specifico quali pezzi siano visibili ai raggi X. Questo consente di usare il controllo a raggi X per determinare la precisione di adattamento degli impianti prova.

Inoltre, esiste un’ampia tavolozza colori per la gamma MT, che incrementa enormemente la flessibilità nella progettazione di impianti prova. Le dimensioni degli impianti prova sono generalmente codificate per colore per differenziarle. Questo ne semplifica l’uso durante l’intervento e la misurazione dell’adattamento dell’impianto nel paziente.

Infine i materiali plastici MT non solo possono essere colorati, ma possono essere anche marcati con laser. Entrambe queste operazioni semplificano il branding degli impianti prova.

Le speciali proprietà dei nostri materiali ad alte prestazioni consentono di raggiungere soluzioni creative, anche in fase di progettazione. Ad esempio, con il TECASON P MT resistenza meccanica e rigidità sono perfettamente bilanciate. Inoltre, si possono realizzare elementi costruttivi dal design difficile come ad esempio connessioni con chiusura a scatto, impossibili da creare con il metallo.

Vantaggi

Rafforzamento del nome commerciale e del branding del prodotto

Lavorazione più economica e ridotta RILAVORAZIONE

Uso clinico prolungato

I materiali plastici MT sono molto resistenti ad un’ampia gamma di procedure di sterilizzazione, come la sterilizzazione con vapore surriscaldato, oltre ad essere molto resistenti agli agenti chimici. Questo conferisce agli impianti prova, realizzati esclusivamente in materiali plastici, una vita utile molto lunga in ambiente clinico.

Più impianti prova per vassoio grazie al peso ridotto

Sicurezza nella registrazione del prodotto

Le procedure di registrazione del prodotto, nell’ambito altamente sensibile dei dispositivi medici, risultano spesso molto complesse ed esigenti. Durante lo sviluppo del prodotto, il test di biocompatibilità del materiale semilavorato supporta l’utilizzatore nella valutazione del rischio e aumenta la sicurezza. Miriamo inoltre a creare e sostenere collaborazioni a lungo termine con i nostri clienti e fornitori. Questo garantisce costanza di formulazione e di utilizzo, tuttavia, se dovessero essere inevitabili delle modifiche, agiremmo naturalmente in modo tempestivo in conformità con l’affidabile Protocollo di notifica dei cambiamenti.

Materiali per impianti prova per ginocchio

TECAPEEK MT

TECASON P MT

Materiali XRO MT