Near-Net-Shape Fertigung von Kunststoffteilen

Effizient zur Wunschkontur

Near-Net-Shape, auch bekannt als „endkonturnahe Fertigung“, ist bei Ensinger ein zentraler Ansatz für eine ressourcenschonende und wirtschaftliche Herstellung komplexer Bauteile aus Hochleistungskunststoff. Der Rohling erhält bereits bei der Herstellung eine nahezu konturgleiche Form, sodass zur Erfüllung der finalen Spezifikation nur noch geringfügige Bearbeitungsschritte erforderlich sind.

Dabei übernimmt Ensinger die gesamte Prozesskette – von der Entwicklung und Herstellung des Materials über die Herstellung konturnaher Rohlinge bis zur finalen Bearbeitung.

Mit diesem Ansatz verfolgt Ensinger das Ziel, den Materialeinsatz und den Bearbeitungsaufwand spürbar zu senken, die Produktionszeiten zu verkürzen und gleichzeitig die Effizienz in der Gesamtfertigung nachhaltig zu steigern. Insbesondere bei der Kombination aus komplexen Geometrien und leistungsfähigen Hochleistungskunststoffen wie PEEK oder thermoplastischen Faserverbundwerkstoffen, wie sie in der Medizintechnik, Luftfahrt oder Halbleiterindustrie zum Einsatz kommen, spielt Near-Net-Shape seine Stärken aus.

Die Vorteile der Near-Net-Shape Formgebung

-

Materialeffizienz – Weniger Verschnitt, mehr WertschöpfungBei der klassischen Zerspanung entsteht oft ein hoher Materialverlust, da Bauteile vollständig aus massiven Kunststoffhalbzeugen herausgearbeitet werden. Mit dem Near-Net-Shape Verfahren setzt Ensinger auf endkonturnahe Vorformen, sodass nur noch minimale Bearbeitungsschritte erforderlich sind. Das reduziert den Spanabfall und ermöglicht eine signifikante Materialeinsparung.

-

Zeit- und Kostenersparnis – Weniger Bearbeitung, schnellere ProzesseDie endkonturnahe Vorfertigung verkürzt die nachgelagerten Maschinenlaufzeiten, da der Bearbeitungsaufwand für komplexe Bauteile deutlich reduziert wird. Insbesondere bei Großserienfertigungen lassen sich so die Fertigungszeiten signifikant verkürzen und die Prozesse spürbar effizienter gestalten.

-

Anspruchsvolle Geometrien – Neue Spielräume für Konstruktion und FunktionMit dem Near-Net-Shape Verfahren schafft Ensinger neue Möglichkeiten in der Bauteilgestaltung: Bauteile mit hoher Präzision und komplexe Geometrien, die mit anderen Verfahren, wie beispielsweise dem Spritzguss nur schwer oder gar nicht realisierbar sind – inklusive Hinterschneidungen und funktionsintegrierter Strukturen – lassen sich damit wirtschaftlich umsetzen.

Das Ergebnis: maximale Designfreiheit, integrierte Funktionen und leistungsfähige Kunststoffkomponenten, die exakt auf Ihre jeweilige Anwendung abgestimmt sind.

-

Vom Rohmaterial bis zur Lösung – Alles aus einer HandEnsinger vereint umfassendes Know-how in der Kunststoffverarbeitung mit einem breiten Technologiespektrum unter einem Dach: Ob Spritzguss, Direktformung, Zerspanung oder andere Kunststoffverarbeitungsverfahren – alle Bearbeitungsschritte erfolgen bei Ensinger inhouse. Für Sie bedeutet das: ein Ansprechpartner, durchgängige Prozesskontrolle und ein fertiges Endprodukt aus einer Hand – effizient, zuverlässig und passgenau für Ihre Anwendung.

Near-Net-Shape Herstellungsverfahren

Near-Net-Shape beim Spritzguss

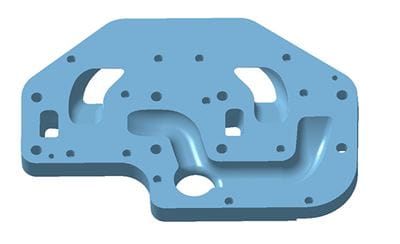

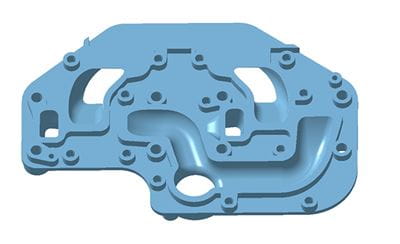

So lassen sich auch anspruchsvolle Strukturen und Hinterschnitte realisieren, die im reinen Spritzguss technisch nicht umsetzbar wären.

Der Vergleich zeigt: Aus einer ursprünglich zerspanend hergestellten Platte wird durch Kombination aus Spritzguss und spanender Endbearbeitung ein optimiertes, wirtschaftlicheres Bauteildesign realisiert.

Near-Net-Shape bei Compression Moulding

Das Verfahren eignet sich besonders gut für stark beanspruchte, komplexe oder dreidimensional gekrümmte Bauteile, die andernfalls aufwendig aus faserverstärkten Platten gefräst werden müssten. Die formnahe Herstellung ermöglicht eine erhebliche Reduzierung des Materialeinsatzes. Im Gegensatz zum Fräsen aus einer Composite-Platte lassen sich beim Near-Net-Shape Compression Moulding die Fasern gezielt entlang der definierten Kraftrichtung in die Form legen. Dadurch kann die mechanische Verstärkung exakt auf die zu erwartenden Belastungsverläufe im späteren Einsatz abgestimmt werden. Solche maßgeschneiderten Composite-Bauteile kommen in der Medizintechnik, im Maschinenbau, im Sport und in der Luft- und Raumfahrt zum Einsatz.

Near-Net-Shape bei der Direktformung

Dabei wird das pulverförmige Material in konturnahe Rohlinge gepresst und anschließend gesintert. Mithilfe dieses Verfahrens lassen sich Near Net Shape Teile herstellen, die hohen mechanischen oder thermischen Belastungen standhalten müssen.

Die anschließende Weiterbearbeitung, wie beispielsweise das Finishing oder das präzise Fräsen auf Maß, kann entweder direkt bei Ensinger oder in Ihrem Haus erfolgen. So lassen sich material- und zeiteffiziente Lösungen realisieren, die exakt auf anspruchsvolle Anwendungen zugeschnitten sind.

Near-net-shape Anwendungsbeispiele

PEEK Gehäuse

für CT-Anwendungen

Material:

Hergestellt aus PEEK natur

Rohlingherstellung durch Spritzgießen, Zerspanung der Füge- und Innenflächen, Oberflächenfinishing, Baugruppenmontage

Retraktor

für Fixiersysteme

Material:

Aus thermoplastischem Faserverbundwerkstoff TECATEC PEEK CF50 MT black

Konturnahe Fertigung im Compression Moulding Verfahren, Einbringen der Aussparungen direkt im Pressprozess oder durch anschließende Zerspanung

Polyimid-Greifer

für Handlingsysteme

Material:

Hergestellt aus Polyimid TECASINT 6032

Rohling im Direktformverfahren, Nachfräsen bestimmter Funktionsmaße, Einbringen von Gewinden

Getriebe

für E-Bikes

Material:

Aus PEEK material TECAPEEK TRM CF 30

Rohling im Spritzgussverfahren, anschließendes Fräsen der Getriebezähne