EMST - Ensinger Microsystems Technology

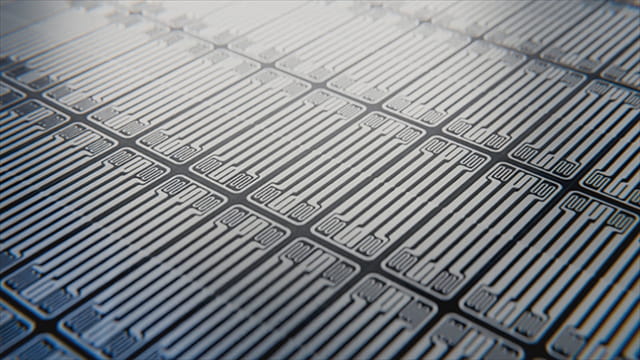

Ohne Mikrosysteme oder Microelectromechanical Systems (MEMS) sind viele Produkte und Systeme beispielsweise in den Bereichen Mobility, Medizin, Elektrotechnik oder Energie nicht mehr vorstellbar. Dabei stellen die aktuellen Rahmenbedingungen hohe Anforderungen an die Hersteller von Mikrosystemen: Komplexe und kostspielige Produktionsverfahren, aufwändige Maschinerien und arbeitsintensive Back-End Prozesse grenzen die Möglichkeiten ein. Themen wie Rohstoffknappheit oder technologiebedingte Einschränkungen bremsen den Fortschritt im Bereich der Mikrosysteme zusätzlich.

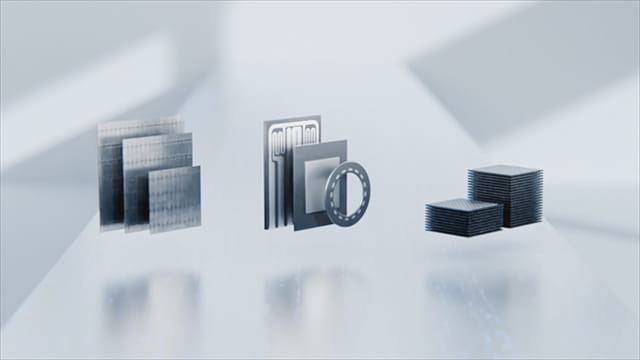

Hier bieten wir mit Ensinger Microsystems Technology (EMST) einen völlig neuen Ansatz an. Als weltweit erster Hersteller verbinden wir MEMS Technologie mit den vorteilhaften Eigenschaften von Hochleistungskunststoff. Der revolutionäre Ansatz von EMST verändert die Herstellung von Mikrosystemen und MEMS durch die Kombination von Funktionalisierung, nahtloser Integration und bisher ungeahnten Individualisierungsmöglichkeiten. So bieten wir maßgeschneiderte Lösungen für Funktion, Form, Volumen und Größen.

Mit EMST bieten wir Lösungen für viele bestehende Herausforderungen in der MEMS-Technologie. Neuartige Möglichkeiten der Funktionalisierung, Integration und kundenspezifischer Anpassung ermöglichen branchenweit revolutionäre Ansätze. Mit innovativen, beidseitigen Kontaktoptionen und leicht zu verarbeitenden Materialien ebnen wir den Weg für kürzere, einfachere und effizientere Prozessketten, auch für kundenspezifische Anforderungen. Zudem meistern unsere auf Hochleistungskunststoffen basierenden Lösungen auch Herausforderungen wie Hitzebeständigkeit, Ausgasung und chemische Beständigkeit.

Der neuartige Ansatz der Ensinger Microsystems Technologies ermöglicht die komplette Fertigung von Mikrosystemen außerhalb von Reinraumumgebungen. Die Verwendung von Hochleistungs-PEEK (TECACOMP PEEK LDS) als Substrat vereinfacht die Leiterbahnaufbringung, macht Reinraumanforderungen überflüssig und reduziert die Prozesskette deutlich. Mit unserer neuen Mikrosystemtechnik reduzieren wir zudem die Back-End-Prozesse erheblich.

Entscheiden Sie sich für Nachhaltigkeit und eine sichere Lieferkette mit unseren recycelbaren Thermoplasten. Mit hauseigenen Entwicklungs- und Produktionsstätten in Deutschland sind wir bestens gerüstet, um maßgeschneiderte Lösungen zu entwickeln, die einen Mehrwert für Ihre Anwendung darstellen.

Sind Sie bereit, Ihre Anwendung auf die nächste Stufe zu heben? Ensinger Microsystems Technology macht es möglich. Es ist nicht irgendein Material, es ist PEEK.