Durchflusssensoren von EMST

Revolutionäre Fertigungstechnologie: PEEK-basierte Durchflusssensoren

Strömungssensoren werden in der Regel auf klassischen Substraten wie Keramik oder Silizium hergestellt, insbesondere für Anwendungen, die lithographische Verfahrenstechniken erfordern. Für flexible Sensoren, z. B. Temperatursensoren oder thermische Strömungssensoren, werden teilweise auch Substrate auf Polymerbasis eingesetzt, die einige Vorteile hinsichtlich der Wärmekapazität bzw. Wärmeleitfähigkeit sowie der elektrischen Isolation bieten. Bisher eingesetzte Polymerlösungen weisen jedoch Nachteile in der chemischen und thermischen Beständigkeit auf, weshalb sie den intensiven lithographischen Prozessen klassischer Anwendungen oft nicht standhalten können.

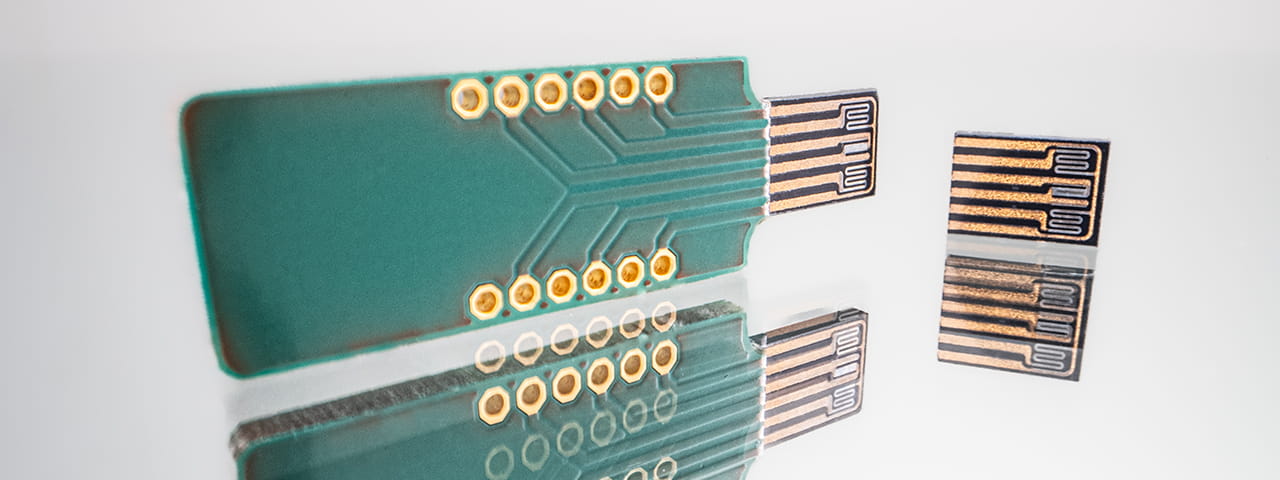

Hier bietet EMST einen völlig neuen Ansatz. Durch den Einsatz des in-house gefertigten Hochleistungskunststoffs TECACOMP PEEK LDS verbinden wir erstmals die vorteilhaften chemischen und thermischen Eigenschaften des Hochleistungskunststoffs mit unserer neu entwickelten Fertigungstechnologie. Unser PEEK-basierter Wafer TECAWAFER PEEK LDS ermöglicht so die Herstellung leistungsfähiger und vielseitiger thermischer Strömungssensoren ohne Reinraumumgebung - effizient, flexibel und kundenspezifisch anpassbar auch bei kleinen Stückzahlen.

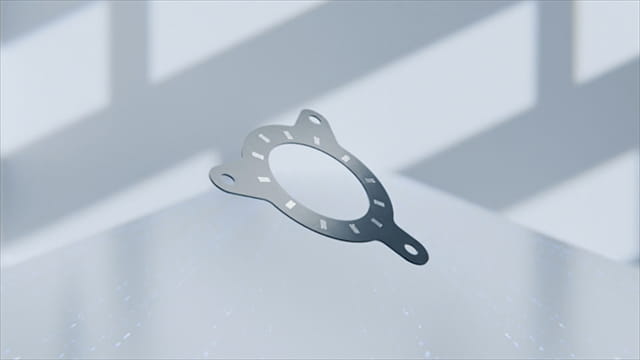

Generell zeichnet sich PEEK im Vergleich zu keramischen oder siliziumbasierten Substraten durch eine geringere Wärmeleitfähigkeit aus. Dies verbessert die Empfindlichkeit des Sensors. TECAWAFER PEEK LDS bietet aber noch weitere Vorteile: Die Funktionalisierbarkeit des Substrats ermöglicht die Herstellung maßgeschneiderter Lösungen. Die Beschichtungen, die über die traditionellen Optionen wie Gold, Nickel und Kupfer hinausgehen, erweitern die Funktionalisierung-Möglichkeiten und schaffen völlig neue Lösungen für die Hersteller von Durchflusssensoren. Im Bereich der Integration bietet unsere PEEK-basierte Lösung flexible Formgebungsmöglichkeiten, um kundenspezifische Durchflussensoren nahtlos in die spezifischen Anforderungen der Anwendung zu integrieren. Unsere Technologie ermöglicht eine beispiellose Individualisierung von Mikrosystemen, indem sie einzigartige Funktionen, Formen und Stückzahlen ermöglicht – selbst bei kleinen Stückzahlen. So können wir Funktionen, Formen, Mengen und Größen genau an Ihre spezifischen Anforderungen anpassen.

Vor diesem Hintergrund haben wir unsere Kompetenzen mit unserem Partner Hahn-Schickard gebündelt, um einen thermischen Strömungssensor auf Basis von TECACOMP PEEK LDS zu entwickeln und zu fertigen.

Funktionalisierung

Integration

Individualisierung

Präzise Durchflussmessungen: Thermischer Durchflusssensor von Hahn Schickard & EMST

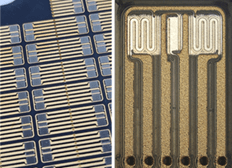

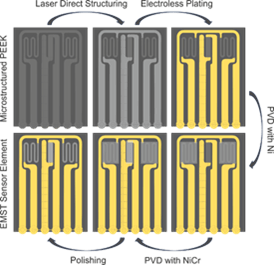

Die Entwicklung des thermischen Durchflusssensors auf PEEK-Basis mit Hilfe der EMST bietet eine vielversprechende Lösung für präzise Durchflussmessungen. Mit einem kompakten Sensorelement, das einen zentrierten Heizer und zwei Temperatursensoren enthält, wird eine genaue Erfassung der Strömungsrichtung und des Durchflusses ermöglicht. Die Verwendung hochwertiger Materialien wie Nickelchrom für den Heizer und Nickel für die Sensoren sowie präzise Fertigungstechniken wie CNC-Fräsen und das LPKF-LDS-Verfahren gewährleisten eine hohe Genauigkeit und Zuverlässigkeit des Sensors.

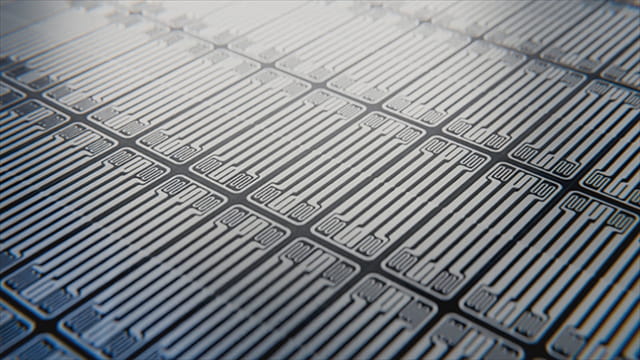

Die Vervielfachung des Layouts auf einem Wafer ermöglicht eine effiziente Massenproduktion und damit eine kosteneffektive Herstellung des Sensors im Vergleich zu klassischen Substratlösungen. Die anschließende Charakterisierung des Sensors zeigt ein gutes Ansprechverhalten auf unterschiedliche Strömungsgeschwindigkeiten und bestätigt seine Eignung für Anwendungen im Messbereich von 0 bis 3 bar.

Insgesamt stellt die Entwicklung dieses thermischen Durchflusssensors einen bedeutenden Fortschritt dar, der sowohl in der Forschung als auch in der Industrie vielfältige Anwendungsmöglichkeiten bietet und zu einer präziseren und effizienteren Durchflussmessung beiträgt.

Prozesskette des Durchflusssensors

Funktionale Sensoren für industrielle Anwendungen

"Bei Ensinger Microsystems Technology kombinieren wir innovative Materialien, präzise Fertigung und intelligente Technologien, um leistungsstarke Systeme zu entwickeln, die die Industrie voranbringen".

Dr. Sebastian Bengsch, Erfinder und Start Up Lead EMST

Bereit für eine neue Ära in der Herstellung von Durchflusssensoren?

Wir sind bereit für Ihre Durchflusssensor-Anwendung. Besprechen Sie mit uns Ihre Möglichkeiten mit EMST.