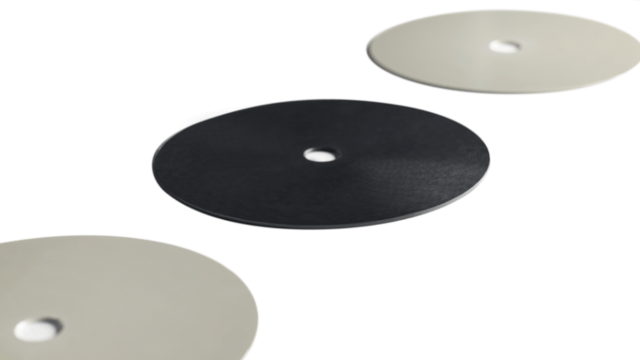

Bei der Wahl zwischen TECASUB und TECAWAFER sollten Sie die Anforderungen Ihrer Anwendung berücksichtigen. TECASUB ist ideal für kosteneffiziente und flexible Produktionen ohne Größenbeschränkungen, was es besonders für unterschiedliche Mikrosystemgrößen geeignet macht. TECAWAFER hingegen bietet überlegene Präzision und eine hervorragende Oberflächenqualität, was es zur besseren Wahl für Anwendungen macht, bei denen eine hohe Oberflächenbeschaffenheit entscheidend ist. Gerne beraten wir Sie individuell zur richtigen Lösung für Ihre Anwendung.

TECAWAFER: Pushing the Boundaries of Substrate Technology with PEEK

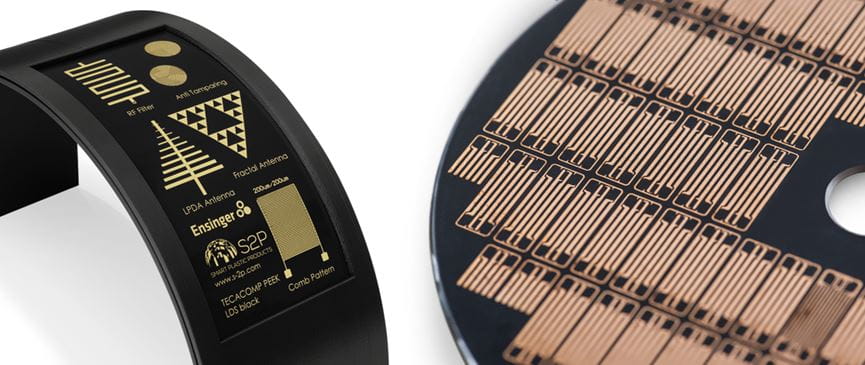

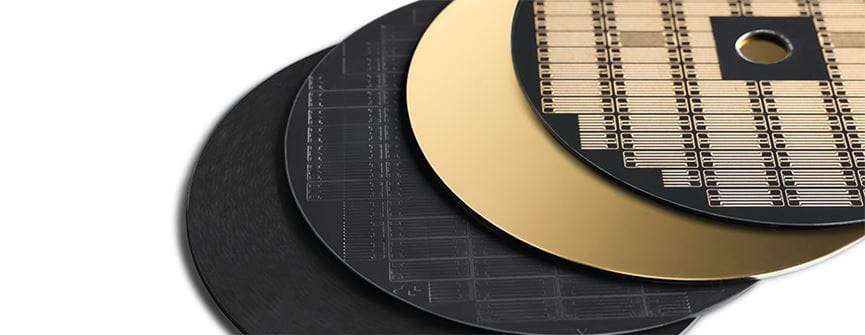

TECAWAFER, unser 4"-Wafer aus TECACOMP PEEK LDS, bietet eine hochwertige Alternative zu Silizium-, Keramik- und Glaswafern, die in den gleichen Prozessketten eingesetzt werden kann. Er vereinfacht durch seine LDS-Fähigkeit die Aufbau- und Verbindungstechnik und überzeugt durch geringe Wärmeleitfähigkeit, hohe Elastizität und Beständigkeit gegen aggressive Umgebungen. TECAWAFER optimiert das Frequenzverhalten, übertrifft konventionelle Werkstoffe wie Silizium beispielsweise in der Spannungsfestigkeit und ist ideal für die Sensorik und Mikrosystemtechnik. Darüber hinaus unterstützt es flexible Bearbeitungsmöglichkeiten wie Laserschneiden und ist recycelbar, was zu einem geringeren CO2-Fußabdruck beiträgt. Made in Germany steht TECAWAFER für eine nachhaltige und innovative Lösung mit hoher Verfügbarkeit durch kurze Lieferketten.

TECAWAFER zeichnet sich durch eine sehr gute Oberflächenrauheit aus, die ohne jegliche Nachbehandlung erreicht werden kann. Die Standard-Oberflächenrauheit von TECAWAFER liegt bei 20-30 Nanometer Ra. Für spezielle Anwendungen können wir auch Rauheiten unter 10 Nanometer Ra realisieren. Damit erreichen wir optimale Oberflächenqualitäten, die auch für sehr anspruchsvolle Anwendungen, z.B. in der Optik, geeignet sind.

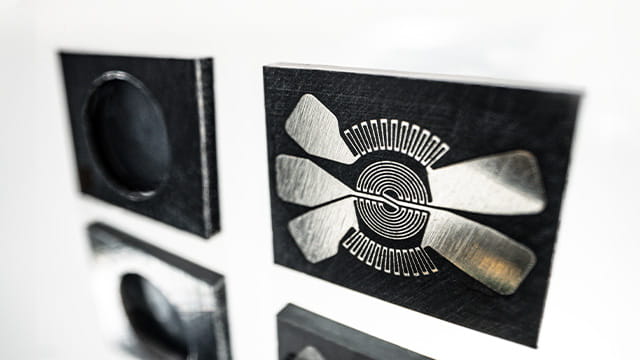

TECAWAFER kann durch Standardlithographie, PVD- oder PECVD-Verfahren weiterverarbeitet und durch LDS-Verfahren strukturiert werden. Als Dünnschichtsysteme können PVD-Beschichtungen, CVD-Beschichtungen und verschiedene andere Verfahren wie ALD oder PECVD eingesetzt werden. Eine Kombination aus konventioneller Lithographie, PVD-Beschichtung und nun LDS-Strukturierung, wie sie aus der 3D-MID-Technologie bekannt ist, bietet völlig neue Möglichkeiten für den Aufbau und die Kontaktierung dünnschichtbasierter Mikrosysteme.

Durch die Verwendung des Hochleistungspolymers PEEK ist TECAWAFER chemikalien- und temperaturbeständig sowie elektrisch isolierend. Zudem ist PEEK im Gegensatz zu Silizium, Glas oder Keramik nicht in gleichem Maße thermisch leitfähig. TECAWAFER bietet somit zusätzliche materialspezifische Vorteile gegenüber konventionell auf dem Markt erhältlichen Wafern.

Im Gegensatz zu herkömmlichen Substraten kann der thermoplastische Kunststoff PEEK recycelt werden. Die Herstellung des TECAWAFER ist zudem deutlich weniger energieintensiv als beispielsweise bei Silizium, Glas oder Keramik. Damit können auch die Nachhaltigkeitsziele vieler Anwendungen und Branchen unterstützt werden.

Unsere Substrate kombinieren geringe Wärmeleitfähigkeit, hohe Elastizität und herausragende Säurebeständigkeit, wodurch sie sich ideal für anspruchsvolle Anwendungen in der Sensorik und Elektronik eignen. Im Vergleich zu herkömmlichen Substraten bieten sie zusätzliche Vorteile wie hohe Durchschlagfestigkeit und ein optimales Frequenzverhalten, das Silizium übertrifft. Unsere TECAWAFER-Substrate zeichnen sich zudem durch verbesserte Oberflächenrauheit und Ebenheit im Vergleich zu Keramik aus. Diese Eigenschaften machen sie zu einer zuverlässigen Lösung für industrielle Prozesse und setzen neue Standards in der Mikrosystemtechnik. Die zusätzliche LDS Fähigkeit, schafft zudem neue Lösungsansätze in der AVT.

Aufgrund der geringen Wärmeleitfähigkeit sind unsere Substrate besonders geeignet für Anwendungen wie Temperatursensoren, Durchflusssensoren und Heizelemente, wo eine geringe Wärmeübertragung erforderlich ist.

Unsere Substrate vereinen optimale Effizienz und Flexibilität durch innovative Lösungen, die eine Minimierung der Prozessschritte, eine Maximierung der Designfreiheit und eine Reduzierung der Investitionskosten ermöglichen. Sie bieten effiziente Adapter- und Interposer-Lösungen, die eine einfache Realisierung von Vias möglich machen und die Lücke zwischen ICs und Leiterplatten durch eine unkomplizierte elektrische Infrastruktur und einfache AVT schließen. Sie gewährleisten hohe Designfreiheit durch Laserzuschnitt, einfache mechanische Bearbeitung wie Fräsen und Bohren sowie die Möglichkeit zur Verschweißung oder Passivierung mit PEEK-Folie. Durch die Reduzierung notwendiger Prozessschritte wie Isolieren, Schleifen und PVD-Beschichtungen steigert unsere Lösung die Effizienz und vermeidet zusätzliche Prozessschritte, was zu geringeren Investitionskosten für Anlagen führt.

Laserzuschnitt, Fräsen, Bohren sowie Optionen zur Verschweißung oder Passivierung mit PEEK-Folie ermöglichen flexible und präzise Anpassungen.

Die lokale Fertigung sorgt für zuverlässige Lieferzeiten und eine hohe Verfügbarkeit, was den ökologischen Fußabdruck weiter reduziert und lieferbedingte Herausforderungen minimiert.

Mit unseren innovativen Substratmaterialien bieten wir auch in der Mikrosystemtechnik und Sensorik maßgeschneiderte Lösungen für Ihre Anforderungen.

Im Bereich der konventionellen Mikrosystemtechnik bieten wir zusätzliche Dienstleistungen wie Laserschneiden, mechanische Bearbeitung wie Fräsen und Bohren sowie Passivierung mit PEEK-Folie.

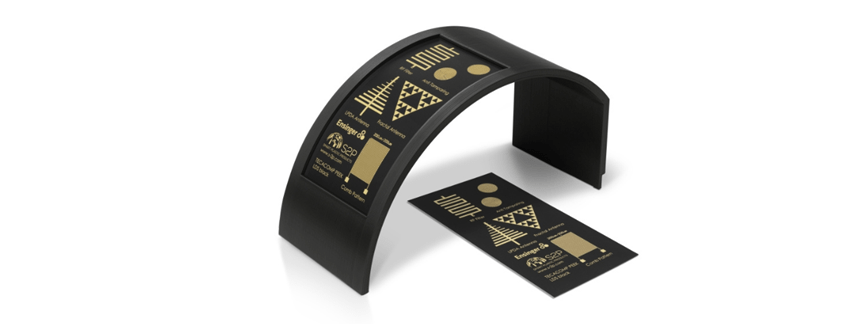

Darüber hinaus bieten wir auch einen neuen Ansatz für ganz individuelle Anwendungen: Ensinger Microsystems Technology (EMST) bietet Lösungen, die funktionalisiert, integriert und vollständig kundenspezifisch angepasst werden können, mit einer breiten Palette von Optionen, einschließlich Sensorgröße und -form, Wafer- und Losgrößen sowie spezifische Funktionalisierungs-, Integrations- und Verpackungsoptionen.

Wenden Sie sich an unsere Experten, um weitere Informationen über unsere Dienstleistungen zu erhalten.