Yüksek performanslı polimer PEEK ile üretilmiş boş çubuklar ve halkaları, özellikle petrol ve gaz veya yarı iletken endüstrisinde birçok farklı endüstri ve uygulamada kendilerine yer bulmaktadırlar. PEEK, termal stabilite ve basınç dayanımı ile birlikte sıcaklık, kimyasal ve sürünme direnci sayesinde sıklıkla tercih edilen bir malzemedir.

Gerekli boyutlar, uygulamanın kendisi kadar önemli bir faktördür. Ensinger, PEEK boruları, boş çubukları ve halkalarının çok çeşitli boyutlarda üretilebilmesi için çeşitli işleme metotlarında uzmanlaşmıştır. Tüm dünya genelindeki üretim tesislerimizde ekstrüzyon, basınçla kalıplama, döner kalıplama işlemi (genellikle döndürmeli döküm veya döndürmeli kalıplama olarak anılan) ve enjeksiyon kalıplamayı kullanarak PEEK boruları ve halkaları üretmekteyiz. Basınçla kalıplama bize daha kalın enine kesitler ve et kalınlıklarına sahip boyutlar sunmamızı sağlarken döndürmeli kalıplama, müşteri ihtiyaçlarına göre şekillendirilebilen çok çeşitli boyutlarda, yüksek sıcaklıkta sızdırmazlık uygulamalarını yerine getiren kütüklerin sunumu için esneklik sağlamaktadır. Üstelik dış çap ve et kalınlıklarını, çoğu petrol & gazı uygulama ihtiyaçlarına uyacak şekilde ayarlamaya ek olarak uygun dolgu maddeleri ve katkı maddeleri ekleyerek boru ve halkalar için malzeme karışımını özelleştirebiliriz.

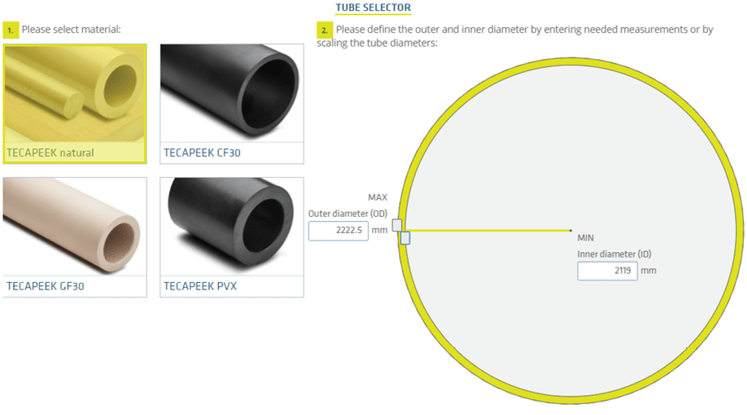

Neredeyse 4000 farklı modifikasyon, üretim metodu ve boyut kombinasyonları ile TECAPEEK, endüstri talepleri için en iyi çeşitliliği sunmaktadır. PEEK boş çubuklarımız ve PEEK halkalarımız 5 ila 180 mm arasında et kalınlığına ve 2200 mm’ye kadar dış çap ile mevcuttur. Lot büyüklükleri örneğin, prototip projeler için tek bir parçadan endüstriyel boyutta partilere kadar değişiklik göstermektedir. Stoklarda bulunan çeşitli boş çubuk boyutları ile, özel sipariş bazında mevcut olan diğerlerine ek olarak, PEEK ürünlerimiz sektörde güçlü bir liderdir.

PEEK boş çubukları, boruları ve halkaları dolgusuz olarak (TECAPEEK natural) ve dolgulu modifikasyonlarda, TECAPEEK GF30 natural (PEEK cam elyaf takviyeli) veya TECAPEEK CF30 black (karbon elyaf takviyeli PEEK) mevcuttur. Belirli sürtünme özellikleri gerektiren özel rulman uygulamaları için PEEK PVX (TECAPEEK PVX black) uygun bir seçimdir.

Yüksek sıcaklıklar, yüksek mekanik kuvvetler ve agresif kimyasallara karşı direncin gerekli olduğu özellikle yabancı sektördeki çeşitli uygulamalar, bu zorlu ortamlarda kullanılmak üzere malzemenin niteliğini onaylamak için asitli gaz yaşlandırma testi gerektirmektedir.

Ekstrüzyon işlemi ile üretilen PEEK plastiğimiz, doğal gaz ve petrol endüstrisi genelinde asitli gaz ve diğer zorlu ortamlar için gerekli olan hem NORSOK M-710 'un katı gerekliliklerini karşılamaktadır.

Bu işlemde erimiş ve homojen bir termoplastik polimer baz (bir ekstrüzyon ünitesinden gelir) enjeksiyon ile bir kalıp boşluğuna sığdırılmaktadır. Tanımlanmış bir soğutma fazı boyunca polimer, aletin geometrisini katılaştırır ve flanşlar, ardından basit bir şekilde aleti açarak dışarı atılır.

Enjeksiyon kalıplama, orta-yüksek hacimli siparişler için en uygun yöntemdir ancak uygun maliyet, eğer standart dışı bir şekil gerekiyorsa özellikle yüksek kalıp sistemi maliyetlerinin düşünülmesi gerektiği için yüksek hacimlerde başarılabilmektedir. Daha büyük parçalar uygun maliyetli olmadığı için enjeksiyon kalıplama daha küçük stok şekli formaları için en iyi şekilde kullanılmaktadır. Üretim hızının kendisi çok yüksektir ve teslim süreleri kısadır. Karışım ve modifikasyonların çeşitliliği iyi bir oranda mevcuttur. Enjeksiyon kalıplı malzemeler, esas olarak dolgulu modifikasyonlar ile en yüksek mekanik özellikler sunmaktadır.

Döndürmeli Kalıplama, PEEK gibi polimerlerden oldukça büyük fakat ince duvarlı borular ve halkalar üretmek için enteresan bir yöntemdir. Nihai ürünün dış çapı, kullanılan alet tarafından sınırlandırılmıştır. Isıtmalı alet kendi yatış ekseni etrafından dönerken uygun miktarda polimer bu alete eklenmektedir. Malzeme eridiğinde aracın duvarına yapışmakta ve istenen duvar kalınlığını oluşturmaktadır.

Döndürmeli kalıplama, MOQ’un sadece tek bir parça olacağı düşük ila orta sipariş boyutları için uygundur. Ekstrüzyonun tersine bu yöntem, duvar kalınlığı açısından oldukça esnektir ve üretim hızı basınçla kalıpmalamaya kıyasla beş kat daha hızlıdır. Açık iç çap sayesinde ara boşluklar, çatlaklar ve kalıntılar pratik olarak ortadan kaldırılmaktadır. Döndürmeli kalıplı malzemeler, Ensinger dünyasında kullanılan tüm yöntemlerin en düşük artık gerilme davranımını göstermektedir. Böylece sadece kısa tavlama sürelerine ihtiyaç duyulmaktadır. Aynı zamanda ilginçtir ki, oldukça düşük atık birikimi vardır ve nete yakın biçimler için uygundur. Karışım ve modifikasyonların çeşitliliği iyi bir oranda mevcuttur.