Implanty do rekonstrukcji kolana

Producenci wyrobów do rekonstrukcji kolana działają obecnie na globalnym rynku sprzedaży i obsługują globalnych klientów. Oprócz samych implantów coraz większe znaczenie zyskują także narzędzia i instrumenty. Ułatwiają one pracę podczas operacji, zwiększają bezpieczeństwo pacjentów, a ponadto mogą przyczyniać się do redukcji późniejszych kosztów ponownej obróbki. Do takich instrumentów należą implanty testowe, które służą czasem do wyróżnienia produktów wśród konkurencji.

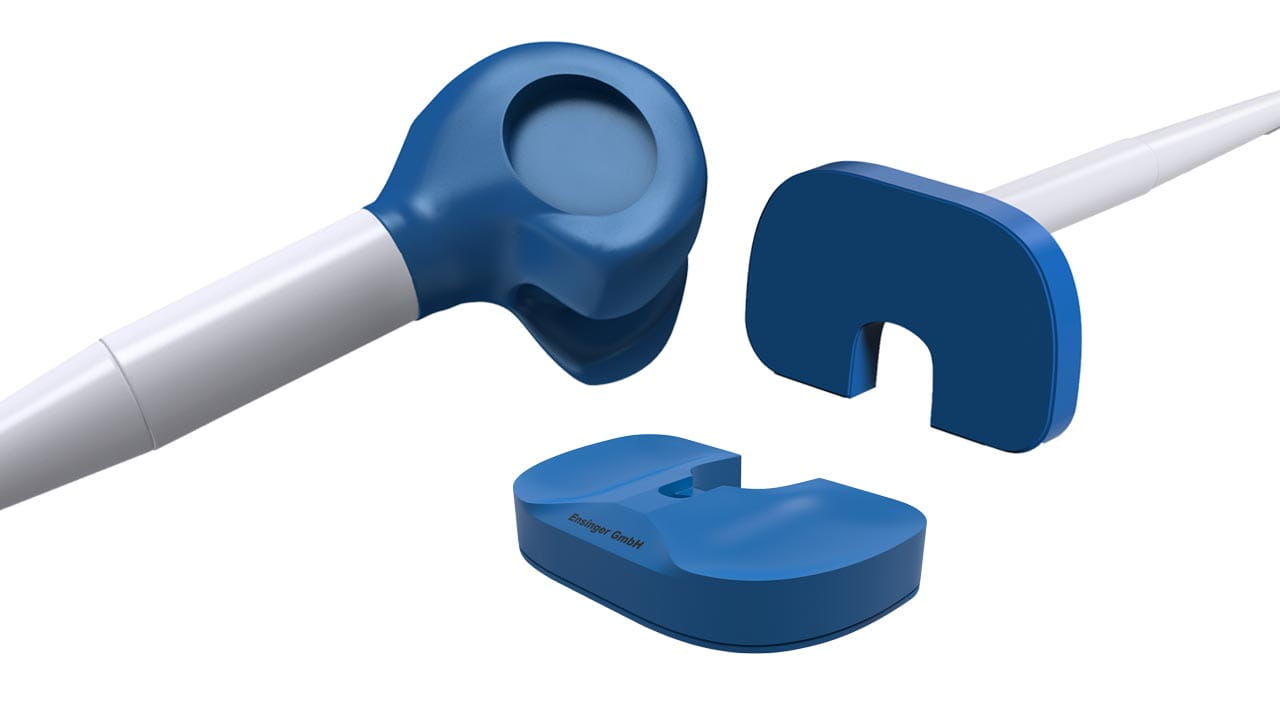

Implant stawu kolanowego to wkładka z polietylenu. Implanty testowe wykonane z materiałów termoplastycznych, takich jak TECASON P MT (tzw. wkładka UHMWPE) z powodzeniem stosuje się już od lat. Jednakże wszystkie inne implanty testowe, takie jak elementy kości udowej, elementy kości piszczelowej lub ewentualnie trzony, najczęściej wykonywano dotychczas z metali.

- Zastosowanie metali niesie jednak ze sobą podwyższone ryzyko w zakresie biokompatybilności. Dla metali jest ona testowana i potwierdzana tylko dla stopu powierzchniowego. W przypadku uszkodzenia może dojść do utraty biokompatybilności.

- Duży ciężar własny stosowanych dotychczas elementów metalowych prowadził do dużych nakładów pracy podczas sterylizacji: w zależności od zestawu instrumentów wiele pojemników należało ponownie przygotować, gdyż szybko osiągany był dopuszczalny ciężar całkowity.

- W zakresie kontrolowania dokładności dopasowania implantu szczególnie istotna byłaby przenikalność promieni rentgenowskich. W przypadku metali jest ona jednak niemożliwa.

Przyszłość implantów testowych

Najważniejszym wymogiem jest stała biokompatybilność. Dlatego wszystkie nasze półprodukty z tworzyw sztucznych klasy MT testuje się zgodnie z normą ISO 10993. Biokompatybilność zostaje zachowana, nawet jeśli powierzchnia implantu testowego z tworzywa sztucznego jest uszkodzona.

Gamę tworzyw sztucznych klasy MT firmy Ensinger wzbogacono o materiały typu XRO (tworzywa sztuczne nieprzezroczyste dla promieni rentgenowskich). Stosując TECAPEEK MT XRO i TECASON P MT XRO można szczegółowo kontrolować które części mają być widoczne na obrazie rentgenowskim. Umożliwia to przeprowadzanie kontrolnych prześwietleń rentgenowskich w celu oceny dokładności dopasowania implantu.

Szeroka paleta kolorów dostępnych w gamie produktów MT pozwala znacznie zwiększyć elastyczność w procesie projektowania implantów testowych. Poszczególne rozmiary implantów testowych oznaczane są różnymi kolorami. Ułatwia to pracę podczas operacji, a tym samym mierzenie dokładności dopasowania implantu dla danego pacjenta.

Tworzywa sztuczne klasy MT można nie tylko barwić, ale również znakować laserowo. Obie metody ułatwiają oznaczanie implantów testowych elementami identyfikacji wizualnej marki.

Szczególne właściwości naszych wysokosprawnych tworzyw sztucznych pozwalają na opracowywanie kreatywnych rozwiązań, nawet już na etapie projektu. Na przykład tworzywo TECASON P MT charakteryzuje idealna równowaga między wytrzymałością a sztywnością. Dzięki temu możliwa jest produkcja wymagających elementów konstrukcyjnych, takich jak połączenia zatrzaskowe, co nie jest wykonalne w przypadku metali.

Korzyści

Wzmocnienie wizerunku i kreowanie marki produktu

Niedroga obróbka i obniżony zakres ponownego przetwarzania

Długi okres użyteczności klinicznej

Tworzywa sztuczne klasy MT są bardzo odporne na uboczne działania różnych procesów sterylizacji, takich jak sterylizacja parą przegrzaną, a dodatkowo wykazują dużą odporność chemiczną. Dlatego implanty testowe wykonane wyłącznie z tworzyw sztucznych odznaczają się dużą trwałością w użytkowaniu klinicznym.

Więcej implantów testowych w pojemniku dzięki niewielkiej masie

Bezpieczeństwo dzięki rejestracji produktów

Procedury rejestracji produktów w niezwykle wrażliwym obszarze wyrobów medycznych są często bardzo złożone i wymagające. Już na etapie projektowania produktu test biokompatybilności przeprowadzany na półprodukcie pomaga użytkownikowi w procesie analizy ryzyka i zwiększa bezpieczeństwo. Ponadto naszym celem jest budowanie i utrzymywanie długofalowych relacji partnerskich z naszymi klientami i dostawcami. Pozwala to zapewnić niezmienność receptur i zastosowań. Jeżeli jednak wprowadzenie zmian jest nieodzowne, działamy bez zbędnej zwłoki, zgodnie z niezawodną zasadą powiadamiania o zmianach.

Implanty testowe do protez stawu kolanowego

TECAPEEK MT

TECASON P MT

Materiały XRO MT