Brennstoffzellensysteme gelten als zukunftsweisende Energieerzeuger, die elektrische Energie durch Umkehrung der Wasserelektrolyse erzeugen. Diese Energie kann zur Versorgung von Fahrzeugen, Gebäuden und anderen Anwendungen genutzt werden. Aufgrund ihrer geringen Emissionen und guten Effizienz gibt es zahlreiche internationale Bestrebungen, die Brennstoffzellentechnologie weiterzuentwickeln.

Hohe Leistungsdichten, hohe Energieumwandlungen und kurze Anlaufzeiten (Kaltstart) bei niedrigen Betriebstemperaturen von etwa 60-80 °C lenken oft den Fokus auf die PEM-Brennstoffzelle (Polymer-Elektrolyt-Membran-Brennstoffzelle, PEMFC oder Proton Exchange Membrane Fuel Cell). PEMFC-Brennstoffzellen verwenden reinen Wasserstoff und normale Umgebungsluft als Oxidationsmittel, wodurch sie sich besonders für stationäre Energieerzeugungssysteme, Ersatzgeräte für Batterien oder brennstoffzellenbetriebene Transportsysteme eignen.

Die Optimierung des Wirkungsgrades durch Anpassung der Systeme und Komponenten steht bei der Weiterentwicklung von Brennstoffzellen im Vordergrund. Entscheidend dabei sind die Betriebsbedingungen und Kostensenkungspotenziale durch Werkstoffe und Fertigungsverfahren. Eine Schlüsselrolle in Brennstoffzellen spielen technische Thermoplaste. Nicht nur ihre einfache Verarbeitbarkeit und ihr geringes Gewicht tragen zu erheblichen Kosteneinsparungen bei, auch ihre sehr hohe Lebensdauermachen sie ideal für den Einsatz in Brennstoffzellensystemen.

Als führender Hersteller und Verarbeiter technischer Thermoplaste bieten wir umfassende Lösungen für Brennstoffzellen an - vom Material bis zur Komponente.

Als führender Hersteller und Verarbeiter von technischen Thermoplasten hat sich Ensinger auf die Materialentwicklung und Produktion von Brennstoffzellen-Komponenten spezialisiert.

Von der Produktion bis zur Performance - Wir stehen Ihnen als Partner für Brennstoffzellentechnologie zur Seite. Für langlebige, nachhaltige und innovative Lösungen.

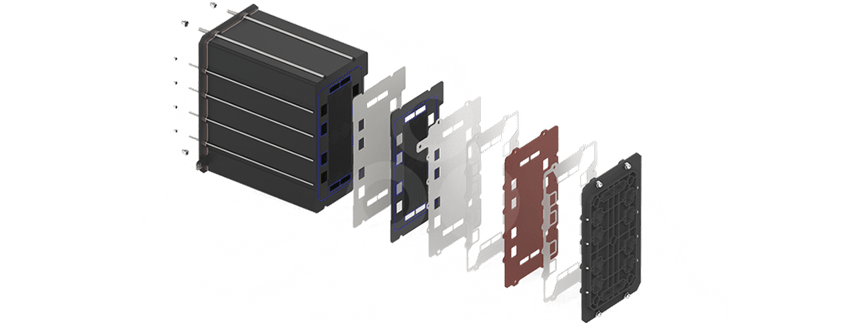

Bipolarplatten in Brennstoffzellen trennen und verteilen Gase und Kühlmittel. Während Metall- und Duroplastplatten üblich sind, gewinnen langlebige Hochleistungs-Kunststoffplatten zunehmend an Bedeutung. Ensinger bietet innovative Lösungen mit Bipolarplatten aus graphitischen thermoplastischen Werkstoffen, die zahlreiche Vorteile bieten:

Gemeinsam mit dem Partner ZBT (Zentrum für Brennstoffzellentechnik, Duisburg) hat Ensinger hochleitfähige Bipolarplatten-Materialien entwickelt. Diese speziell elektrisch und thermisch optimierten Formulierungen zeigen ihre Vorteile sowohl in stationären als auch in maritimen und mobilen (Heavy-Duty, Rail und Airplane) PEM (Polymer-Elektrolyt-Membran)-Anwendungen.

Die Compounds, erhältlich unter dem Markennamen TECACOMP HTE, basieren auf thermoplastischem PP (Polypropylen) und PPS (Polyphenylensulfid). Sie wurden gezielt für die Herstellung von PEMFCs im Heißpress- Verfahren optimiert und eignen sich für Betriebstemperaturen von 60 °C bis 200 °C.

Die Endplatten in der Brennstoffzelle spannen und fixieren den Brennstoffzellenstack. Dabei ist der Anpressdruck entscheidend für die gleichmäßige Kraftverteilung und den leckagefreien Betrieb des Stacks. Ein unzureichender Kontaktdruck zwischen Elektrode und Bipolarplatte kann die Leistung durch hohe Übergangswiderstände und Verluste beeinträchtigen oder sogar zum Ausfall der Komponenten führen. Mit zunehmender Stapelgröße steigt dabei auch die Anforderung an den Kontaktdruck. Endplatten bilden zudem den anoden- und kathodenseitigen Abschluss des Stacks und ermöglichen den Anschluss von Rohren, Leitungskabeln und Verbindungen für Gas-, Elektrolyt- oder Kühlleitungen. Da die Endplatte einer Vielzahl von Belastungen ausgesetzt ist, wird die Performance des Brennstoffzellenstacks maßgeblich durch ihre Geometrie, die Verbindungsmethode, aber auch die in der Endplatte eingesetzten Materialien beeinflusst.

In der Vergangenheit wurden vor allem Metalle für die Endplatten verwendet, obwohl diese mit aufwendigen Herstellungsprozessen und hohen Kosten verbunden sind. Außerdem korrodieren metallische Endplatten schneller, wodurch Metallionen in den Elektrolyten diffundieren können, was sich wiederum negativ auf die Leitfähigkeit und die Ausgangsspannung auswirkt. Die hohe Wärmeleitfähigkeit metallischer Materialien führt zudem zu einem Verlust an Wärmekapazität, wodurch das Erreichen der Betriebstemperatur länger dauert und zusätzliche Wärmeisolatoren verwendet werden müssen. Hier bietet Ensinger mit thermoplastischen Endplatten eine vorteilhafte Alternative. Unsere Endplatten aus dem glasfaserverstärkten PPS TECATRON GF40 natural oder black (Halbzeug) zeichnen sich durch hervorragende chemische Beständigkeit, geringe Wasseraufnahme und ein geringes Risiko für Ionenauswaschungen aus. Dank der hohen mechanischen Festigkeit und Steifigkeit kann der geforderte Kontaktdruck im Stack aufgebaut werden. Die hohe Dimensionsstabilität und Kriechfestigkeit resultieren in einer sehr geringen Verformung, selbst über längere Zeiträume unter Last hinweg und bei höheren Temperaturen. TECATRON GF40 black erfüllt zudem die Flammbeständigkeitsanforderungen der UL94 V-0.

Durch unseren etablierten Extrusionsprozess können wir die Spannungen in Materialien wie dem TECATRON GF40 black oder natural (PPS GF40) deutlich verringern, was speziell bei der Zerspanung von Endplatten extreme Vorteile mit sich bringt. Die für Endplatten typische komplexe Geometrie mit vielen Durchbrüchen, Taschen und randnahen Bohrungen stellt hohe Anforderungen an die Bearbeitung. Größere Bauteile von mehr als einem halben Meter Länge sowie größere Abweichungen im Verhältnis Breite/Länge zu Dicke sind dabei keine Seltenheit und stellen zusätzliche Ansprüche an Werkzeuge, Maschinen und Fachkompetenz. Besonders in der Phase der Prototypenherstellung, mit Ausblick auf eine Skalierung der Produktion Richtung Spritzguss, ist die Präzision in der Fertigung unerlässlich.

Deshalb bieten wir mit hoher Expertise und jahrzehntelanger Erfahrung in der Verarbeitung von faserverstärkten Kunststoffen einbaufertige, verzugsarme und hochpräzise Endplatten an. Wenn Sie hier zoomen und drehen, können Sie sich die Endplatte von Ensinger aus TECATRON GF40 black genauer ansehen:

Isolationsplatten sind scheinbar einfache Bauteile, deren wahre Komplexität oft unterschätzt wird. Neben der enormen Druckbelastung durch die Stackkompression müssen sie allen im Stack benötigten Medien bei gleichzeitigem Mediendruck und hohen Temperaturen standhalten.

Eine der größten Herausforderungen in der Herstellung von Isolationsplatten sind jedoch die Abmessungen des Stacks, die nicht selten die Dimensionen marktüblicher Thermoplaste übersteigen. Ensinger fertigt Isolationsplatten nach kundenspezifischen Vorgaben und höchsten Qualitätsansprüchen passgenau auf die Endandwendung zugeschnitten. So bieten wir Isolationsplatten für Brennstoffzellen, aber auch Elektrolyse-Stacks oder Redox-Flow Batterien an.

Die Medienversorgungseinheit (MSU) ist eine Schlüsselkomponente in der Brennstoffzelle, die eine zuverlässige Versorgung mit Wasserstoff, Sauerstoff und Kühlmittel sicherstellt. Ensinger verfügt über umfassende Erfahrung in der Herstellung von Medienversorgungseinheiten mit Abmessungen bis zu 500 x 700 mm, sowohl in zerspanter als auch in spritzgegossener Ausführung.

Um eine optimale Leistung und Zuverlässigkeit der MSU zu gewährleisten, bieten wir Füllsimulationen, FEM-Analysen und andere Simulationen für das Design von Spritzgussteilen an. Unser Vorteil liegt in einem starken Netzwerk und einer engen Zusammenarbeit mit führenden europäischen Instituten, die sich auf Brennstoffzellentechnologien spezialisiert haben. Diese Partnerschaften ermöglichen es uns, an der Spitze der Technologie zu bleiben und innovative Lösungen für die Herausforderungen in der Wasserstofftechnologie zu entwickeln. Durch diese Synergien und unser technisches Know-how können wir sicherstellen, dass unsere Medienversorgungseinheiten den höchsten Anforderungen entsprechen und zur Effizienz und Langlebigkeit moderner Brennstoffzellensysteme beitragen.