Braço robótico compósito

Neste estudo de caso, Loson e Ensinger trabalharam em cooperação para melhorar o desempenho de um braço robótico usado em um robô Delta para linhas de empacotamento. Estas máquinas rápidas e precisas são usadas em fábricas para coleta e empacotamento graças à sua velocidade que possibilita, em alguns casos, realizar até 300 coletas por minuto.

As peças compostas de fibra de carbono (neste caso, tecidos de carbono em uma matriz epóxi) são projetadas e produzidas para reduzir peso e inércia, preservando altas propriedades mecânicas típicas das ligas metálicas de alta qualidade. Embora o pouco peso seja um dos principais objetivos, inserções de metais pesados (aço, alumínio ou, em alguns casos, titânio) são normalmente necessárias para conectar peças compostas de fibra de carbono a outros componentes mecânicos, de forma que o benefício da fibra de carbono é parcialmente reduzido.

A Fig. 1 mostra um braço robótico para uma máquina na indústria de empacotamento de alimentos: de um peso total de cerca de 300 g, mais de 80 g (27%) são representados por inserções de alumínio, de modo que o esforço para reduzir o peso da peça (para reduzir a inércia) é parcialmente comprometida. Ainda, em ambientes severos, nos quais ácidos/bases agressivos são usados para limpeza (ex. linhas de empacotamento de alimentos), esta configuração está sujeita a alto risco de corrosão por sal ou corrosão de acoplamento galvânico.

Alumínio

A ideia é substituir uma inserção feita de alumínio (ou outro metal e, portanto, ainda mais pesada) usando um polímero de alto desempenho para reduzir o peso, reduzir o risco de corrosão e, ao mesmo tempo, garantir o alto desempenho mecânico exigido pela aplicação.

Inserções de metal são geralmente ligadas a partes compostas usando colas de epóxi de dois componentes, ou são incorporadas diretamente no quadro composto usando a resina da matriz polimérica como agente de ligação.

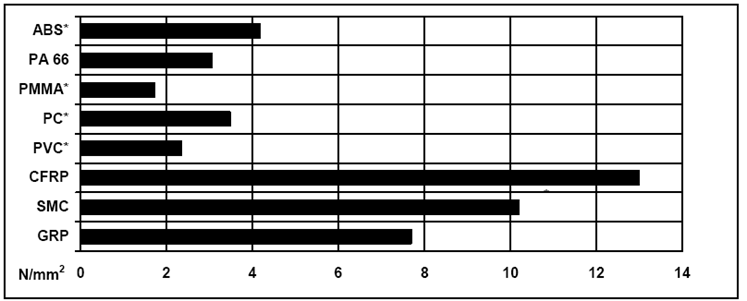

Infelizmente, olhando a literatura, a força de ligação entre uma inserção polimérica e uma peça compósita não pode garantir o mesmo nível de adesão, como visto, por exemplo, na Tabela nº 1. Este gráfico mostra que a resistência ao cisalhamento de uma conexão por colagem de diferentes polímeros termoplásticos está geralmente bem abaixo do limiar de 6 MPa, geralmente considerado o mínimo para uma ligação "estrutural".

Tabela 1 Resistência a cisalhamento para diferentes polímeros "colados"

Tabela 1 Resistência a cisalhamento para diferentes polímeros "colados"

Como sempre, ao substituir um metal por um plástico, o design do componente precisa ser analisado e adaptado ao novo material após a identificação de possíveis aspectos críticos, como tolerâncias, design estrutural e conexões.

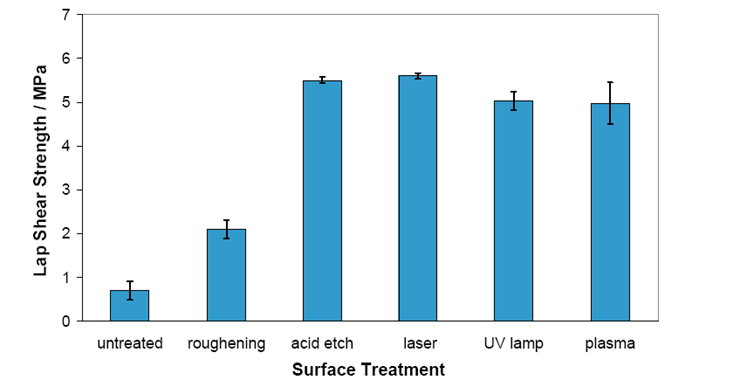

A adesão de epóxis ao PEEK é sempre muito mais baixa do que ao metal. Por exemplo, a Tabela nº 2 mostra o PEEK na ligação PEEK com diferentes tratamentos de superfície e sob diversas condições, e destaca os baixos desempenhos de superfícies ligadas por polímeros.

No caso deste braço robótico composto, o design original da inserção não permitiu a adesão segura do componente à matriz CRFP, com o risco de rotação relativa entre a inserção e o braço.

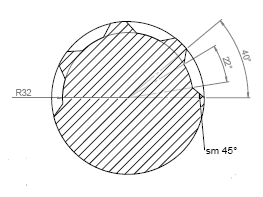

Para superar o baixo desempenho da cola e evitar a rotação relativa dos componentes, uma conexão mecânica entre a inserção de TECAPEEK natural e a peça composta de fibra de carbono foi projetada e produzida. Conforme mostrado na seção transversal no desenho nº 2, algumas camadas inferiores são usinadas na inserção TECAPEEK natural para que possam ser incorporados com segurança à peça composta de fibra de carbono durante o processo de laminação. As camadas inferiores das inserções são completamente preenchidas com o material compósito para evitar qualquer rotação relativa dos dois componentes.

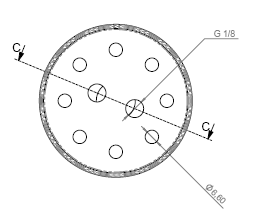

Desenho nº 1 - design da inserção de alumínio original: com o formato externo arredondado, a adesão entre o metal e as fibras de carbono é mantida exclusivamente pela força de ligação.

Desenho nº 1 - design da inserção de alumínio original: com o formato externo arredondado, a adesão entre o metal e as fibras de carbono é mantida exclusivamente pela força de ligação.

Desenho nº 2 - Inserção com camadas inferiores usinadas externamente para conexão mecânica adicional à matriz de fibra para evitar rotação indesejada.

Desenho nº 2 - Inserção com camadas inferiores usinadas externamente para conexão mecânica adicional à matriz de fibra para evitar rotação indesejada.

Inserção de alumínio

Inserção de alumínio

Inserção TECAPEEK natural

Inserção TECAPEEK natural

Uma solução perfeitamente intercambiável para o braço robótico compósito original foi desenvolvida. O componente foi aprimorado através do:

- uso de inserções usinadas em plástico de alto desempenho (TECAPEEK natural), o que aumenta a relação desempenho/ peso da montagem em comparação a inserções de alumínio.

- Atualização do design do componente, incluindo camadas inferiores usinadas, preenchidas diretamente com a matriz compósita durante o procedimento de laminação, para evitar o uso de cola. Esta solução evita a rotação relativa não desejada dos componentes.

- Proteção contra corrosão galvânica e química graças à ausência de metais.

Com esta solução, o peso total da peça foi reduzido ainda mais em quase 15%, teoricamente permitindo uma operação mais rápida e segura do robô Delta graças ao menor momento de inércia.