Komposit robotarm

I denne case samarbejdede Loson og Ensinger om at forbedre en robotarm, der anvendes i en Delta robot inden for levnedsmiddelemballage. Disse hurtige og præcise robotter anvendes på fabrikker, til samling og emballering på grund af deres høje hastighed. En hastighed, som gør det muligt, i nogle tilfælde, at foretage 300 samlinger i minuttet.

Kulfiber komposit komponenter (i dette tilfælde vævet kulstof i en epoxy matrix) er designet og fremstillet til at reducere vægt og inerti, hvilket bevarer de gode mekaniske egenskaber, der er typiske for metallegeringer af høj kvalitet. Selvom lav vægt er et af de primære mål i design af maskinkomponenter, er tunge metalkomponenter (stål, aluminium eller, i få tilfælde, titanium) normalt nødvendige, for at forbinde kulfiber komposit komponenter med andre mekaniske komponenter, så fordelene ved kulfiber reduceres dermed delvist.

Fig. 1 viser en robot arm til en maskine i fødevareemballageindustrien: af en samlet vægt på ca. 300 g udgør mere end 80 g (27 %) aluminium, hvorved arbejdet med at reducere vægten på komponenten (for at reducere inerti) til dels er spildt. I aggressive miljøer, hvor kraftige syrer/baser bliver anvendt til rengøring (f.eks. levnedsmiddelemballering), er der desuden høj risiko for saltkorrosion eller galvanisk korrosion.

Aluminium

Formålet er at erstatte en indsats fremstillet af aluminium (eller andet metal og dermed endnu tungere materiale) med en high performance polymer, for at reducere vægten, mindske risikoen for korrosion og garantere samtidig høj mekanisk styrke, hvilket applikationen kræver.

Metal indsatser er normalt klæbet fast til komposit komponenter ved hjælp af 2-komponent epoxy lim eller direkte integreret i kompositrammen, ved hjælp af resinet i den polymere matrix som bindemiddel.

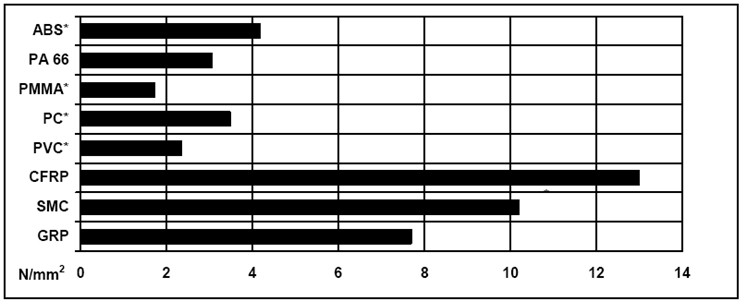

Desværre ses det ofte, at bindeevnen mellem en polymer indsats og komposit komponenten ikke giver samme fastgørelse (se Tabel 1). Denne tabel viser, at forskydningsstyrken for forskellige limede termoplast polymerer generelt er under grænsen på 6 MPa, hvilket normalt anses for minimum for "konstruktions" binding.

Tabel 1 Forskydningsstyrke på forskellige klæbede polymerer

Tabel 1 Forskydningsstyrke på forskellige klæbede polymerer

Som altid, når man erstatter et metal med et plastmateriale, bliver man nødt til at analysere komponent designet og tilpasse det til det nye materiale, efter at have konstateret eventuelle kritiske forhold, såsom tolerancer og konstruktions design.

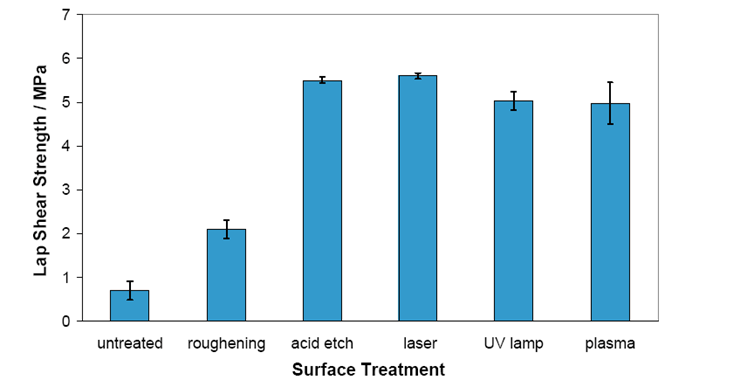

Epoxy materialers bindingsevne til PEEK er altid meget lavere end til metal. F.eks. viser Tabel n. 2 PEEK til PEEK klæbning med forskellige overfladebehandlinger, under forskellige forhold, og understreger den lave performance for klæbede polymere overflader.

I forbindelse med denne komposit robotarm, gav det originale design på indsatsen ikke komponenten høj klæbeevne i forhold til CRFP matrixen, deraf med risiko for relativ rotation mellem indsatsen og armen.

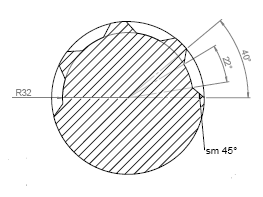

For at imødekomme limens lave performance og undgå relativ rotation af komponenterne, blev der designet og produceret et mekanisk led mellem indsatsen af TECAPEEK natur og kulfiber komposit komponenten. Som vist på tværsnittet på Tegning nr. 2, er der lavet nogle snit i indsatsen af TECAPEEK natur, så det kan integreres sikkert i kulfiber komposit komponenten, i løbet af lamineringsprocessen. Snittene i indsatserne er helt fyldt med det laminerede komposit materiale, for at undgå nogen som helst form for relativ rotation af de to komponenter.

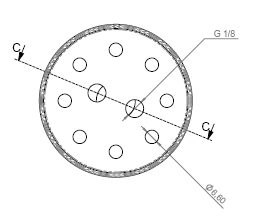

Tegning n. 1 - Originalt aluminium indsat design: med den runde udvendige form, er bindingen mellem metal og kulfibre alene baseret på klæbestyrken.

Tegning n. 1 - Originalt aluminium indsat design: med den runde udvendige form, er bindingen mellem metal og kulfibre alene baseret på klæbestyrken.

Tegning n. 2 - Indsat med eksterne maskinbearbejdede snit, for yderligere mekanisk fastgørelse til fiber matrix, for at undgå uønsket rotation.

Tegning n. 2 - Indsat med eksterne maskinbearbejdede snit, for yderligere mekanisk fastgørelse til fiber matrix, for at undgå uønsket rotation.

Aluminium indsats

Aluminium indsats

TECAPEEK natur indsats

TECAPEEK natur indsats

En perfekt substituerende løsning til den originale komposit robotarm er udviklet. Komponenten blev forbedret ved:

- at anvende indsatser fremstillet af high performance plast (TECAPEEK natur), som øger samlingens balance mellem performance og vægt, i forhold til indsatser af aluminium.

- Opgradering af komponent design omfatter maskinbearbejdede snit, direkte tilsat komposit matrixen under lamineringen, for at undgå brug af lim. Denne løsning forhindrer uønsket relativ rotation af komponenterne

- Beskyttelse mod galvanisk og kemisk korrosion, takket være udeladelse af metaller.

Med denne løsning bliver den samlede vægt på komponenten yderligere reduceret med næsten 15 %. Det giver, teoretisk set, mulighed for hurtigere og mere sikker betjening af Delta robotten, takket være det lavere inertimoment.