Kompozit robotkar

Ebben az esettanulmányban a Loson és az Ensinger dolgozott együtt az élelmiszer-csomagoló sorokban használt Delta robotban használt robotkar teljesítményének javításán. Ezeket a gyors és precíz gépeket gyárakban használják komissiózásra és csomagolásra. Gyorsaságuknak köszönhetően egyes esetekben akár 300 mozdulat/perc is elérhető.

A szénszállal (ebben az esetben epoxi mátrixban lévő szénszálas szövetből) erősített műanyagból készült alkatrészeket úgy tervezik és gyártják, hogy csökkentsék a súlyt és a tehetetlenséget, de megfeleljenek a kiváló minőségű fémötvözetekre jellemző mechanikai tulajdonságoknak. Bár a könnyű súly az egyik fő célkitűzés, a szénszál-erősítésű műanyag alkatrészek és más mechanikai alkatrészek összekapcsolásához nehézfém (acél, alumínium vagy bizonyos esetekben titán) betéteket kell használni. A szénszálak előnyei ezért részben csökkennek.

Az 1. ábra egy élelmiszeripari csomagológéphez való robotkart mutat. A 300 g össztömegből több mint 80 g (27 %) az alumíniuminzertek aránya. Ezért az alkatrész súlyának csökkentésére (a tehetetlenség csökkentésére) irányuló célkitűzés részben elmarad. Kemény környezetben, ahol agresszív savakat/bázisokat használnak tisztítási célokra (pl. élelmiszer-csomagoló sorokban), nagy a sókorrózió vagy a galvánkorrózió kockázata ennél a konfigurációnál.

Alumínium

Az ötlet lényege, hogy az alumíniumból (vagy más fémből, tehát még nehezebb anyagból) készült betétet nagy teljesítményű polimerrel helyettesítik, hogy csökkentsék a súlyt, csökkentsék a korrózió kockázatát, és ugyanakkor garantálják az alkalmazás által megkövetelt magas mechanikai teljesítményt.

A fémbetéteket általában kétkomponensű epoxiragasztóval ragasztják a kompozit alkatrészekhez, vagy közvetlenül a kompozit vázba építik be, kötőanyagként a polimer mátrix gyantáját használva.

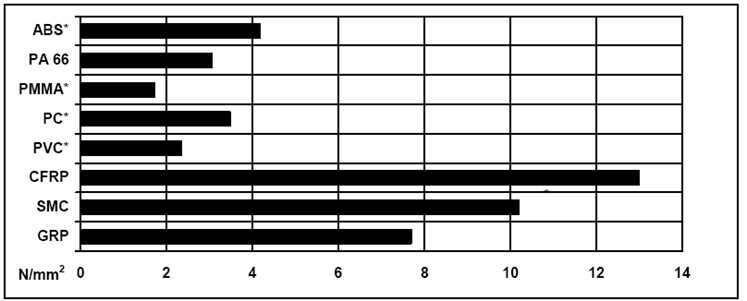

Sajnos a szakirodalmat áttekintve a polimer betét és a kompozit alkatrész közötti kötésszilárdság nem garantálja az azonos szintű tapadást, ahogyan azt például az 1. táblázatban láthatjuk. Ez a grafikon azt mutatja, hogy a különböző hőre lágyuló polimerek ragasztásával történő kapcsolat nyírószilárdsága általában jóval a 6 MPa küszöbérték alatt van, amelyet általában a "szerkezeti" kötés minimumának tekintenek.

1. táblázat: Nyírószilárdság különböző kötésű polimerek esetében

1. táblázat: Nyírószilárdság különböző kötésű polimerek esetében

A mechanikai tulajdonságok és a merevség szempontjából az üveggel töltött anyagok lennének az első választás, de gyakori csúszás és súrlódás esetén a párba állított anyagok kidörzsölik és bizonyos esetekben túl ridegek lehetnek ahhoz, hogy ellenálljanak az ilyen alkatrészekre jellemző gyakori és gyors forgó mozgásnak (amely az ütésekhez hasonlóak).

A csúszásra optimalizált kenőanyagokat, például grafitot vagy PTFE-t tartalmazó anyagok rontanák a CFRP és az epoxi mátrix közötti tapadást.

A TECAPEEK natural-t választották a mechanikai tulajdonságok, a csúszási viselkedés és a tapadási lehetőségek közötti ideális egyensúly elérése érdekében.

Mint mindig, amikor egy fémet műanyaggal helyettesítünk, az alkatrésztervezést elemezni kell, és az új anyaghoz kell igazítani. Azonosítani kell a lehetséges kritikus szempontokat, például a tűréseket, a szerkezeti kialakítást és a csatlakozásokat.

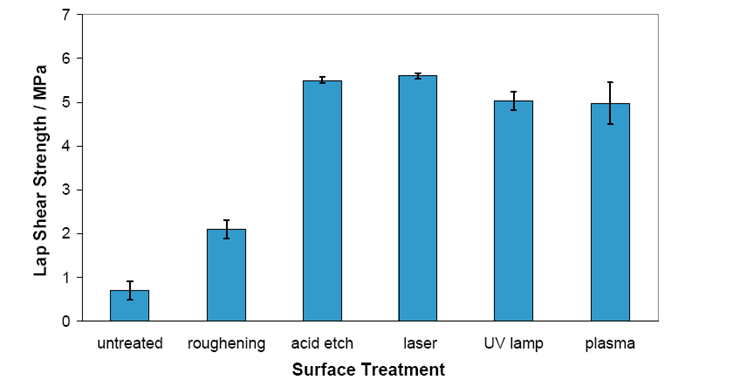

Az epoxik tapadása a PEEK-hez mindig sokkal alacsonyabb, mint a fémhez. A 2. sz. táblázat például a PEEK a PEEK-en való ragasztást mutatja be különböző felületkezelésekkel és különböző körülmények között. Ez aláhúzza a ragasztott polimerfelületek gyenge teljesítményét.

A szálerősítésű műanyagból készült robotkar esetében a betét eredeti kialakítása nem eredményezte az alkatrész biztonságos rögzítését a CRFP mátrixhoz. Ezért fennállt a betét és a kar közötti relatív forgás veszélye.

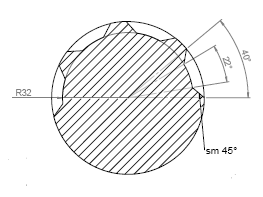

A ragasztó alacsony teljesítményének leküzdése és az alkatrészek relatív elfordulásának elkerülése érdekében mechanikus kapcsolatot terveztek és gyártottak a TECAPEEK natural betét és a szénszálas kompozit alkatrész között. Amint az a 2. sz. rajz keresztmetszete mutatja, a TECAPEEK betétbe néhány bemetszést készítettek, hogy a laminálási folyamat során biztonságosan be lehessen építeni a szénszálas kompozit alkatrészbe. A betétek bemetszéseit teljesen kitöltik a laminált kompozit anyaggal, hogy elkerüljék a két alkatrész relatív elfordulását.

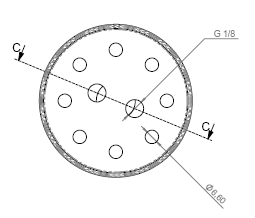

1. sz. rajz - Eredeti alumínium betétkialakítás: a kerek külső formával a fém és a szénszál közötti tapadást kizárólag a kötési szilárdság viseli.

1. sz. rajz - Eredeti alumínium betétkialakítás: a kerek külső formával a fém és a szénszál közötti tapadást kizárólag a kötési szilárdság viseli.

2. sz. rajz - Külsőleg megmunkált bemetszésekkel ellátott betét a szálmátrixhoz való további mechanikai kapcsolódás érdekében, a nem kívánt forgás elkerülése érdekében.

2. sz. rajz - Külsőleg megmunkált bemetszésekkel ellátott betét a szálmátrixhoz való további mechanikai kapcsolódás érdekében, a nem kívánt forgás elkerülése érdekében.

Alumínium inzert

Alumínium inzert

TECAPEEK natural inzert

TECAPEEK natural inzert

Az eredeti karhoz képest teljesen csereszabatos megoldás lett kifejlesztve. Az alkatrész következő fejlesztéseket hajtották végre:

- Nagy teljesítményű műanyagból (TECAPEEK natural) megmunkált betétek használata, ami az alumínium betétekhez képest növeli a szerelvény teljesítmény/tömeg arányát.

- Az alkatrész kialakításának továbbfejlesztése, beleértve a megmunkált bemetszéseket, amelyeket a laminálási eljárás során közvetlenül a kompozit mátrixszal töltöttek fel, a ragasztó használatának elkerülése érdekében. Ezzel a megoldással elkerülhető az alkatrészek nem kívánt relatív elfordulása.

- Védelem a galvanikus és kémiai korrózió ellen a fémek hiányának köszönhetően.

Ezzel a megoldással az alkatrész össztömege 15%-kal tovább csökkent, ami elméletileg lehetővé teszi a Delta robot gyorsabb és biztonságosabb működését az alacsonyabb tehetetlenségi nyomatéknak köszönhetően.