Az Ensinger a PPS anyagot (kémiai megnevezése polifenilén-szulfid) szabványos félkész termékek formájában állítja elő a további feldolgozáshoz lemezek, rudak és csövek formájában.

A PPS műanyag egy részben kristályos, nagy hőmérséklet-ellenállású hőre lágyuló műanyag. Szerkezetének köszönhetően a PPS kiváló mechanikai szilárdság mellett magas vegyszerállóságot nyújt még 200 °C feletti hőmérsékleten is. Az alacsony vízfelvétel mellett a PPS polimer jó méretstabilitással és kiváló elektromos tulajdonságokkal is rendelkezik. A PPS hőre lágyuló műanyag nagyon nagy kémiai stabilitást biztosít még magas hőmérsékleten is.

A PPS-gyártók a polifenilén-szulfid granulátumot többféle erősítéssel és adalékkal kínálják, pl. PPS GF40 (40% üvegszál-erősítéssel). Így a félkész termékek is számos típusban állnak rendelkezésre - a töltetlentől a speciális termékekig bezárólag.

A PPS-t gyakran használják olyan alkalmazásokhoz, amelyek szigorú tűréshatárokat igényelnek. Különösen a PPS lemezek jelentenek nagy kihívást az ilyen szoros illesztések megvalósításához szükséges méretpontossághoz. A PPS gyártási folyamat optimalizálásával az Ensingernek sikerült a belső feszültségeket olyan szintre csökkenteni, amelyet eddig nem sikerült megvalósítani. Az eredmény egy újfajta PPS, amely képes megfelelni a piac legmagasabb alkalmazási követelményeinek.

Az alacsony belső feszültség a PPS megmunkálása során kisebb meghajlást, valamint kisebb vetemedést eredményez. Ez különösen fontos az olyan PPS lemezekből készült alkatrészek esetében, amelyek nagyfokú síklaposságot igényelnek. Ezenkívül ez az alacsonyabb belső feszültség nagyobb fordulatszámot és előtolást tesz lehetővé. A műveletek közötti szakaszos feszültségmentesítési lépések szükségessége is jelentősen csökkenthető. Az eredmény gyorsabb alkatrészgyártás és jobb hozam, ami jelentősen csökkenti a költségeket..

A PPS extrudálás kihívást jelenthet a felületkezelés szempontjából. A hőre lágyuló műanyagoknál gyakori, hogy van egy extrudált bőr, amely vizuálisan kissé eltér az anyag belsejétől. A PPS egyike azon anyagoknak, ahol ez a polimer elszíneződésre való hajlama miatt jobban észrevehető. A kész alkatrész megmunkálása szempontjából ez általában azt jelenti, hogy a gépműhelyeknek a ténylegesen szükségesnél nagyobb alapanyagméretet kell választaniuk, és ennek következtében több hulladék is keletkezik. Ha a TECATRON-t választják, csökkenthetik ezt a problémát - mivel sikerült e hátrányok előfordulását a legcsekélyebb méretekre korlátozni.

A PPS gyártásában nagy kihívást jelent a vizuális rendellenességek, például a fekete foltok, csíkok, folyásnyomok és egyéb szennyeződések mérséklése. Egyes igényes alkalmazások megkövetelik az alkatrész felületének nagyfokú optikai tisztaságát. Bizonyos félvezető alkalmazásokban az anyagban lévő szennyeződések akár káros hatással is lehetnek a feldolgozási folyamatra. Az Ensinger TECATRON natural lemezeit és rúdjait, valamint a félvezetőipar számára készült speciális csőanyagokat mind olyan speciális körülmények között és környezetben gyártják, amelyek célja a szennyeződések vagy vizuális hibák kockázatának minimalizálása.

A TECATRON különböző típusok, gyártási módszerek és méretek 100-nál is több különböző kombinációjával a PPS-választék legszélesebb variációját kínálja. A PPS-csövek és PPS-gyűrűk 180 mm-től kezdődő belső átmérővel és 362 mm-ig terjedő külső átmérővel kaphatók. A mennyiségek prototípus-projektekhez akár egyetlen darabjától a nagy ipari szériákig terjednek. A csöveken kívül PPS lemezek és PPS rudak széles választékát is kínáljuk, amelyek révén a TECATRON a piacon igazán kedvelt anyagnak számít.

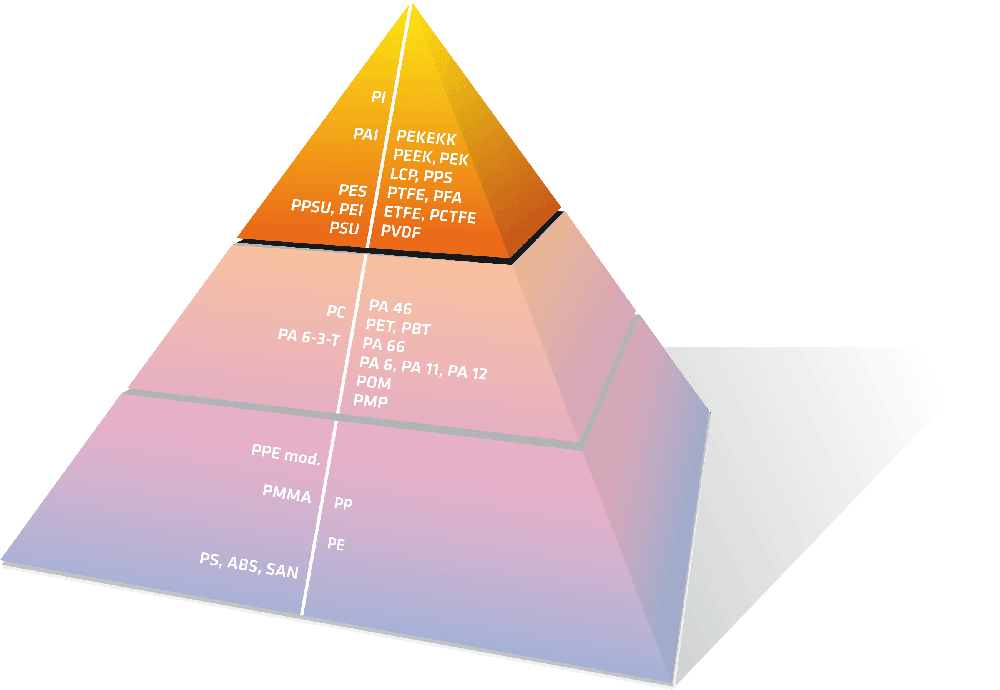

A PPS műanyag a magas hőmérsékletű műanyagok csoportjába tartozik, és mind hosszú, mind rövid távon jó hőstabilitással rendelkezik. Emellett kiváló választás, ha a szélsőséges környezetekben való változatos vegyszerállóságáról van szó. A PPS műanyag további figyelemre méltó tulajdonságai a következők:

Kattintson az alábbi listára a PPS részletes jellemzőiért.

A PPS műanyag nagyon magas hőstabilitással rendelkezik. A terheléstől függően a PPS hosszú távon akár 230 °C-on is használható. Ilyen ellenállóképességre van szükség az autóiparban/motortérben vagy az elektronikában, ezért a PPS-t gyakran használják ezekben az ágazatokban. A termikus tulajdonságok a következőképpen írhatók le részletesen:

A mechanikai tulajdonságokat tekintve a PPS egy nagyon strapabíró polimer, amelyet jó méretstabilitás jellemez még 200 °C feletti hőmérsékleten is. Nagy szakítószilárdsággal és nagy szívóssággal rendelkezik. A szakítószilárdság üvegszálak hozzáadásával tovább növelhető.

Egy anyag akkor tekinthető méretstabilnak, ha különböző hőmérséklet, páratartalom, nyomás vagy egyéb terhelés hatására is megőrzi eredeti vagy jellemző méretét. Az alapvető viselkedést az anyag tulajdonságai határozzák meg. A gyártási folyamat azonban szintén jelentős hatással van a méretstabilitásra.

A PPS műanyagot kivételes méretstabilitás jellemzi hőterhelés esetén. A PPS-sel csak a PEEK és a PEI, és különösen az erősített műanyagtípusok tudnak versenyezni.

A műanyag kiválasztásánál és tervezésénél általában figyelembe kell venni, hogy a hőtágulás (CLTE) az anyagspecifikus üvegesedési hőmérséklet feletti tartományban meredeken megnő. Ez alapvetően megmagyarázza az eltérő teljesítmény-viselkedést, különösen az anyagok összehasonlításakor a felső hőmérsékleti tartományban. A PPS esetében ez a hőmérséklet 97 °C körül van.

A polifenilén-szulfid műanyag modifikációkat az Ensinger TECATRON kereskedelmi név alatt gyártja. Az Ensinger TECATRON termékcsalád a következő változatokat kínálja:

A PPS-t sok szempontból nehéz összehasonlítani a PEEK-kel, mivel a PEEK végül is a nagyteljesítményű műanyagok csúcskategóriája. Néhány anyagtulajdonság hasonlóképpen alakul, mint például a lángállóság, az elektromos szigetelési tulajdonságok és a dielektromos tulajdonságok.

Különösen a termikus és mechanikai tulajdonságok tekintetében a PPS és a PEEK összehasonlítása egyértelműen a PEEK javára szól. Bár a PPS nagyobb nyomószilárdságot kínál a PEEK-hez képest (5% PEEK = 102 MPa vs. PPS =134 MPa). A PEEK nagyobb képlékenységgel rendelkezik (szakadási nyúlás PEEK = 15% vs. PPS = 6,5%). Ez magasabb szakítószilárdságot (PEEK = 166 MPa vs. PPS = 103 MPa) és nagyobb ütésállóságot (hornyolt Charpy PEEK = 4 kJ/m2 vs. PPS =2,6 kJ/m2) eredményez a töltetlen PPS-hez képes.

Ezenkívül a PPS PEEK-hez viszonyított alacsonyabb képlékenysége befolyásolja a megmunkálási viselkedést, amelyet kisebb kipattogzódás és rövidebb forgácsok jellemeznek, de nagyobb a repedésveszély.

Bizonyos alkalmazásoknál, amelyeknél nagyon finom szerkezetek vagy mikrofuratok megmunkálását igénylik, a PPS-sel jobb eredmények érhetőek el, mint a PEEK-kel.

Általánosságban elmondható, hogy mind a PEEK, mind a PPS nagyon jó méretstabilitással rendelkezik a vízfelvétel és a hőtágulás tekintetében. A PPS valamivel alacsonyabb vízfelvételt, míg a PEEK valamivel alacsonyabb hőtágulási szintet mutat. Míg a PPS CLTE értéke 100°C-ig viszonylag alacsony (6*10-5/K), addig az üvegesedési hőmérséklet feletti környezetben a CLTE meredeken emelkedik (100~150°C-on akár 11*10-5/K-ra).

A PEEK eddigi előnyei mellett, mint a PPS-hez képest nagyobb képlékenység, szilárdság és hőmérsékletállóság, a PEEK másik előnye a jobb kopásállóság. A jobb oldali adatok különböző CMP rögzítőgyűrűk összehasonlító kopásvizsgálatát mutatják.

A PEEK előnyei költségekben is megmutatkoznak a PPS-sel szemben - a PEEK a drágább választás. Ezért a PPS műanyag jó alternatíva, különösen akkor, ha az anyag tulajdonságai egyértelműen meghaladják a követelményeket. A legtöbb esetben ekkor az olcsóbb PPS alternatíva a jobb választás.

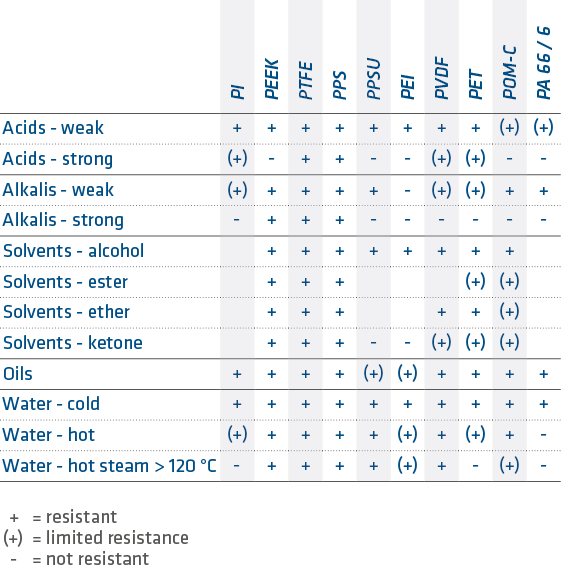

A túltervezési szempontok mellett a PPS-anyagnak van egy döntő előnye: a PEEK-nél szélesebb körű vegyi ellenállással rendelkezik - ebben a tekintetben csak a PTFE tudja felülmúlni.

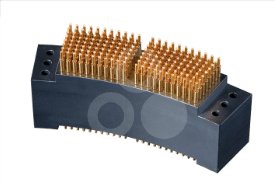

Ahogy a NYÁK-ok (PCB-k) egyre összetettebbé és fejlettebbé váltak, úgy váltak a rövidzárlatok, szakadások vagy hibásan működő forrasztási kötések ellenőrzésére szolgáló vizsgálati technikák is, Így biztosítható, hogy a teljesítményértékek az előírt tűréshatárokon belül maradjanak. A TECATRON natural segítségével az Ensinger olyan anyagot fejlesztett ki, amelynek tulajdonságai különösen alkalmasak az érintkezőlemezek és a rögzítőtestek alkatrészei számára.

Préselt TECATRON black-ből készült nagy szilárdságú véglemez az üzemanyagcella záró- és végrészeként.

Tartozék az üzemanyagcellamodulok összepréseléséhez.

TECATRON GF40 black-ből forgácsolva

Extrudált profil TECATRON GF40 black-ből

TECACOMP PPS HTE black-ből

Félvezető ipar: CMP rögzítőgyűrűk, bilincsgyűrűk, félvezetőgyártó berendezések alkatrészei, IC tesztfoglalatok

Elektronikai ipar: Csatlakozók, érintkezősínek, hőpajzsok, LCD-gyártó berendezések, PCB-, FPC- és IC-kötegek aljzatának vizsgálati berendezései

Autóipar: "motorháztető alatti elemek", üzemanyag- és fékrendszerek

Orvosi ipar: Sebészeti műszerek alkatrészei

Gépgyártás: Kompresszor- és szivattyúalkatrészek, fogaskerekek, szelepek, csúszócsapágyak, láncvezetők és alátétlemezek.

Vegyipar: Szelepek, csapok, perselyek, szivattyúk, fúvókák, csövek és görgők