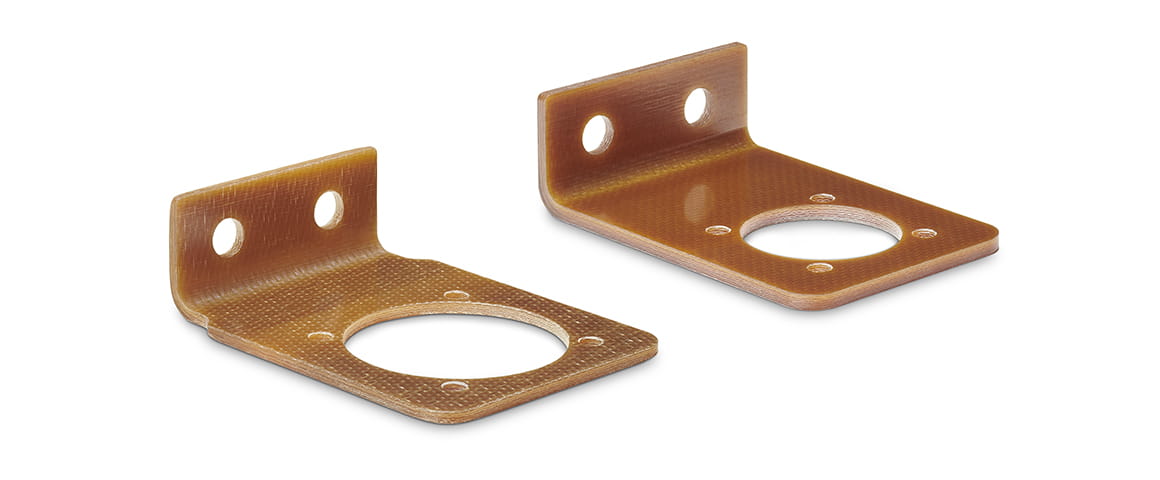

Elektrik priz bağlantıları için armatür

Uçak kabin içi mekanlarında hafif yapı: kompozit tabanlı seri üretilen bileşenler

Hafif ve yüksek mukavemetli malzemeler, havacılık endüstrisindeki üst düzey uygulamalar için vazgeçilmez hale geldi. Yolcu uçaklarında her kilogram önemlidir, bu nedenle iç tasarımda da metallerin yerini giderek daha fazla plastik bazlı çözümler alıyor. Özellikle termoplastik kompozitler, uçakları donatan şirketlere, mekanik özelliklerden ödün vermelerine gerek kalmadan önemli ölçüde ağırlık azaltma sunar. Bucher Leichtbau ve Ensinger şirketlerinin bir projesi, fiber takviyeli kompozitlere geçişin ek teknik avantajlar sağlayabileceğini gösteriyor.

Merkezi Fällanden'de (İsviçre) bulunan Bucher Leichtbau AG, uçak kabin içi ve otomotiv ekipmanları konusunda uzmandır. Diğer işlerinin yanı sıra, şirketler grubunun havacılık bölümü, yolcu uçakları için mutfak ve kabinler geliştirir ve üretir. Bu tip tam modül, kendi ağırlığının sekiz katına karşılık gelen bir yükü barındırabilir ve yerçekimi ivmesinin en az dokuz katı olan ivmelere dayanabilmelidir. Burada uçuş yükleri (kalkış, iniş, türbülans gibi normal uçuş koşulları) ile acil iniş yükleri (kontrollü acil iniş veya iptal edilmiş kalkış) arasında bir ayrım yapılmaktadır. Üretilen modüllerin minimum çalışma ömrü örneğin Airbus ve Boeing için 25 yıldır.

BAŞLANGIÇ DURUMU

Güvenlik nedeniyle, ticari havacılıkta elektrik prizli bağlantılar için tüm metal montajlar topraklanmalıdır. Bucher alüminyum mutfaklarındaki elektriksel olarak iletken destek yapıları ile, gerekli korozyon koruma önlemleriyle donatılmış mevcut bir sabitleme vidası genellikle yeterlidir. Ancak metal klemens montajları kuzinelerdeki iletken olmayan yapılar üzerine konumlandırılmışsa, elektriksel topraklama için ek bir kablo gerekir. Bu topraklama kablosu, ek sabitleme dişleri, ara cıvatalar, kablo kelepçeleri ve vidalar için bir gereksinim doğuran düzenli aralıklarla sabitlenmelidir.

Kablo güzergahı için malzeme girdisine ek olarak, planlama ve kurulum için yüksek maliyetler ortaya çıkar: Tasarım çalışması, şematik devre şemasına bir giriş yapmayı; ayrıca her topraklama kablosu için test planında bir direnç ölçümü tanımlanmalıdır. Bu ayrıca ilgili bakım kılavuzlarına ve çalıştırma talimatlarına ve ayrıca yetki belgelerine dahil edilmelidir. Üretim sırasında temas direnci kayıt altına alınmalı ve her toprak bağlantısında korozyon koruma kaplaması uygulanmalıdır.

TERMOPLASTİK KOMPOZİT KULLANIMI TOPRAKLAMA İHTİYACINI ORTADAN KALDIRIR

Daha önce metalden yapılmış konektör montajları iletken olmayan bir varyantla değiştirilirse, toprak bağlantısıyla ilgili iş ve maliyetler tamamen ortadan kaldırılabilir. Ancak çalışma sıcaklığı ve yangın güvenliği gereklilikleri nedeniyle düşük maliyetli, standart bir plastik kullanmak mümkün değildir.

Aranan teknik alternatif, piyasaya sürüldüklerinde değiştirme ile ilgili iş ve maliyetleri en aza indirgemek için çok sayıda mevcut alüminyum levha parçayı bire bir değiştirebilme yeteneğine ihtiyaç duyuyordu. Bu talebin karşılanabilmesi için sert, yüksek mukavemetli bir malzeme gereklidir.

Farklı konektör armatürlerinin nispeten küçük miktarları nedeniyle, yüksek takım maliyetlerine sahip bir çözüm bir seçenek değildi. Fiber takviyeli, termoplastik levha malzemeden yapılan yerel firmalar yeniden şekillendirilmiş parçalarla yapılan ilk denemeler, yeniden şekillendirilmiş bölgelerde tatmin edici sonuçlar göstermedi.

Ensinger'in Kompozit bölümü ile birlikte çalışarak, termoplastik elyaf takviyeli kompozit bazında uygun bir çözüm hızla bulundu. Malzeme için cam elyafı ve PEI matrisi (polieterimid) ile havacılık endüstrisi için onaylanmış bir prepreg seçilmiştir. Kısa bir optimizasyon aşamasından sonra ilk seri üretilen parçaları üretmek mümkün oldu. Uzman işleme teknikleri nedeniyle, Ensinger'in iki tesisi, konektör armatürlerinin üretiminde yer almaktadır:

Otelfingen tesisinde, Ensinger'in kompozit uzmanları, PEI prepreglerinden köşeli biçimde yarı bitmiş parçalar üretiyor. Karşılaştırılabilir bileşenlerden farklı olarak, bu boşluklar kalın bir laminattan boyuta göre kesilmez ve ısıyla şekillendirilmez, ancak ayrı prepreg katmanları kullanılarak bir araçta tanımlanan forma preslenir. Diğer şeylerin yanı sıra, bu süreç geri yaylanma etkisini azaltma avantajını sunar. Fiber kompozit parçaların CNC işlemesi, Bavyera, Cham'daki Ensinger GmbH'de gerçekleşir.

Termoplastik yüksek performanslı plastiklerden ve kompozit malzemelerden hassas parçaların üretiminde uzmanlaşan Cham işleme departmanı, ve Ensinger'in uluslararası işleme grubunun bir üyesidir. Otelfingen'de üretilen köşeli boşluklardan Ensinger Cham hassas makine, konektör montajlarını nihai ürün özelliklerine kadar.

Çoğu sabitleme braketi için farklı boyutlara sahip birkaç versiyon vardır. Esnek süreç sayesinde, konturlu veya delinmiş deliklerle ve kısa teslim süreleriyle yüksek kaliteli, özel tasarımlar üretmek de mümkündür.

SADE, DÜŞÜK MALİYETLİ VE HAFİF

Yeni plastik bağlantı elemanlarının üretim maliyetleri, önceki alüminyum versiyonundan önemli ölçüde yüksektir. Bununla birlikte, kabinlerin mühendislik ve üretimi açısından tasarruflar, yeni çözümün hala çok daha basit ve daha da önemlisi toplamda daha uygun maliyetli olduğu anlamına geliyor. Kompozit bileşenlerin kullanımı sayesinde mutfaklar daha hafif olduğundan, havayolları uzun vadede fayda sağlar, çünkü havaya alınması gerekmeyen her kilogram ek ağırlık paradan tasarruf sağlar.

CNC işlemeden önce

Priz bağlantı için bir braket için bir boşluk, bir PEI matrisine gömülü cam elyafı ile havacılık endüstrisi için onaylanmış bir fiber kompozit pre-preg'den yapılmıştır.

Bağlantı armatürleri farklı boyutlara sahip versiyonlarda gelir. Sürekli, düzleştirilmiş lifler sayesinde, termoplastik kompozit malzeme, kısa lif takviyeli plastiklerden önemli ölçüde daha yüksek mukavemet ve sertliğe sahiptir.

PREFORM Teknolojisi

Ensinger'in preform teknolojisi sayesinde, açılar üretilirken duvar kalınlıklarında farklılıklar da mümkündür. Çatallı bir kola benzer şekilde, yüksek gerilmeler altındaki köşe bölümü güçlendirilebilirken, yüksek gerilmeler altında olmayan bölümlerde (örneğin kollarda) malzeme tasarrufu sağlanabilir. Üretim tekniğine 'net şekle yakın' süreç denir.

Bileşen geometrisine bağlı olarak, bu teknoloji ile önemli ölçüde malzeme ve ağırlık tasarrufu sağlanırken, aynı zamanda karşılaştırılabilir güç ve rijitlik korunur.